Guía Calibración Impresoras 3D SLA/Resina

Manual en impresión en resina para iniciarse.

En esta guía vamos a intentar ayudar en esos primeros pasos con este tipo de impresoras así como dar alguna información que también pueda ser de ayuda a aquellos que ya tengan una impresora y quieran sacarles el máximo potencial.

Si queréis podéis entrar en las comunidades de Telegram, en español, donde podréis encontrar más información y ayuda de otros compañeros:

Por otro lado si podéis encontrar review de impresoras de resina de las principales marcas donde se os facilitará descripción de la máquina, primeros pasos y algunos tips que pueden ser útiles:

Anycubic

Uniformation

Que es la impresión 3D en resina?

Probablemente algunos de vosotros vengáis de impresoras de filamento (FDM) donde se utiliza un filamento el cual fundimos para crear capa a capa nuestras figuras. En las impresoras de resina, aunque el objetivo final es el mismo que es crear una figura 3D, utilizamos una resina fotocurable para crear capa a capa nuestras piezas.

Tenemos diferentes tecnologías de impresión 3D en resina como SLA/DLP/MSLA las más populares y con diferentes combinaciones.

Este tipo de impresoras utilizan un tanque donde tenemos una resina fotocurable, básicamente que esta se solidifica cuando es expuesta a radiación UV. La parte mecánica de la impresora baja la plataforma de impresión hasta una altura, altura de capa de impresión, y de esa forma capa a capa se van curando y formando nuestras piezas creando un modelo 3D.

En el caso de las impresoras SLA, Stereolithography Laser Apparating, se utiliza un láser y va curando los diferentes puntos que forman las diferentes capas.

En DLP, Digital Light Processing, disponemos de un proyector UV que cura la capa entera en una vez por capa.

En MSLA, se utiliza una pantalla LCD que actua de máscara para dejar o no pasar los UV de una fuente.

El proceso tal como os indicamos es similar entre todas esta tecnologias, la plataforma va bajando y subiendo para hacer cada una de las capas hasta que nuestra pieza se forma.

Partes de una impresora 3D de resina

A continuación os vamos a describir brevemente las partes de una impresora de resina, utilizaremos de ejemplo una Anycubic M5s Pro aunque todas básicamente tienen las mismas partes.

Cúpula o campana protectora (Removable Cover), básicamente permite cerrar el área de impresión para evitar que los UV afecten a la resina, manipular la máquina durante la impresión y contener los gases producidos durante esta. Dependiendo de la marca/modelo puede ser como la de la foto, o abatible o estilo puerta.

Eje Z (Z Axis), es el brazo donde se monta la cinemática de la impresora... guia/s lineal/es, anclaje de la plataforma de impresion, varilla y motor. Es una parte fundamental ya que de la robustez de su construcción va a depender la precisión de cada capa.

Plataforma de impresión (Build Platform), es la plataforma donde se van adhiriendo nuestras capas para formar la figura final. Construida en aluminio normalmente suelen llevar un grabado láser para mejorar la adherencia de capas.

VAT o tanque de resina (Resin VAT), es el depósito donde pondremos la resina. Este depósito normalmente suele ser de aluminio y en ocasiones con un tratamiento anti adherente. En el fondo de este VAT nos encontramos con un film transparente y flexible del cual os hablaremos más adelante.

Protector de pantalla (Protection Film), suele ser aconsejable cuando nuestra impresora no lo lleva instalado de serie el poner un film que proteja la pantalla ante filtrados de resina o incluso de pequeños golpes por restos de resina. Lo ideal es utilizar cristales templados H9 finos y sin polarizar, aunque también podemos utilizar acetatos que aguanten temperatura. Las propias marcas o terceros ya suelen vender este tipo de protectores.

Pantalla LCD (Exposure Screen), tal como vimos en el punto anterior es una pantalla que va a permitir el paso o no de los UV. Estas pantallas tienen un tiempo de vida limitado, se consideran consumibles, además que filtrado de resina o golpes pueden dañarla relativamente fácil.

Fuente UV (Light Source), al igual que el anterior ya vimos al inicio de la guía el uso de la fuente UV. Es importante recalcar en esta su potencia y su sistema óptico para que llegue de forma homogénea a todo el área de impresión. Además dado que genera bastante calor es siempre importante mantener una buena ventilación para alargar su vida útil.

Panel/Pantalla de control (Control Panel), es la pantalla desde donde vamos a poder acceder al interfaz de control de la impresora... siendo a día de hoy la inmensa mayoría táctil.

Fuente de datos (Data Input), la forma en la que daremos acceso a nuestra impresora a los ficheros laminados. Normalmente tenemos conexiones USB y en impresoras más modernas o de más alta gama interfaces de conexión a red o WiFi.

Accesorios, dependiendo del modelo nos podemos encontrar con:

Sistemas de filtrado o extracción de gases/vapores, siempre aconsejamos los sistemas de extracción con filtro pero algunas marcas/modelos incluyen un pequeño sistema de filtrado carbon activo que poco más que eliminan el olor de la resina además de requerir cambiar ese carbono a menudo porque se saturan rápidamente.

Sistemas de calefacción, muy importantes en este tipo de impresoras disponer de ellos en especial si nuestra impresora está en sitios con bajas temperaturas o corrientes de aire. Ya os explicaremos más adelante la importancia de la temperatura.

Sistemas de llenado automático de resina, también suele ser muy útil en especial en impresoras de gran volumen para asegurar que no nos quedamos sin resina o por seguridad a la hora de manipular la resina.

Resinas 3D

Como ya hemos visto una parte fundamental de esta tecnología de impresión es el uso de resinas que mediante el proceso explicado se solidifican formando nuestras piezas.

Entre las propiedades de las resinas podemos ver algunas como alta resolución, transparencia, flexibilidad, velocidad de impresión, etc.

La elección de la resina es un aspecto crucial porque va a afectar el acabado y propiedades de nuestras piezas así como requerir determinados ajustes, máquinas o procesos para utilizarlas.

Resinas Estándar, suelen ser la solución más económicas y usadas normalmente además de compatibles con el 90% de las impresoras. Tienen una buena precisión y definición que las hacen ideales para un uso general aunque pueden ser no tan adecuadas para impresiones de alta velocidad o bajo determinadas temperaturas de trabajo, producir un alto grado de olor en ocasiones y normalmente estas se limpian con detergentes químicos como IPA.

Resinas lavables al agua, unas resinas muy populares entre la gente y que fueron una "invención" de los fabricantes para hacer más "segura" y "sencilla" la impresión en resina... la realidad es muy diferente. Son unas resinas que en lugar de usar detergentes químicos utilizan agua para realizar la limpieza... si, suena genial!!! Pero tal como veremos más adelante este agua se ha de tratar correctamente y se han de tener las mismas medidas de seguridad que con cualquier resto del proceso que tenga restos de resina... vamos que no se puede tirar el agua por el desgue. Además estas resinas normalmente suelen ser más débiles tendiendo a "estallar" o partirse ya sea durante el post-procesado... o incluso a los días/semanas/meses si no tenemos cuidado.

Resinas lavables al agua... que tener en cuenta con ellas para evitar problemas?

Como ya os hemos comentado estas resinas tienen mucho marketing detrás y lleva a los usuarios a tener determinadas expectativas que después no son todo lo buenas y maravillosas.

En este caso no nos vamos a centrar en el tema de seguridad y tratamiento de residuos si no en que aspectos tener en cuenta para evitar que nuestras piezas se partan con facilidad:

Proceso de curado, tal como os comentábamos estas resinas tienden a ser algo delicadas y el proceso de curado durante la impresión y especialmente en el post-procesado pueden agravar esto. Intenta siempre ajustar correctamente los tiempos de curado durante la impresión. Intenta ajustar los tiempos de curado durante el post-procesado, haz pruebas siempre, cura durante periodos de tiempos cortos cambiando de posición las piezas... por ejemplo si la pieza requiere 3m de curado haz un curado de 1.5m en una posición, cambia la posición y cura el mismo tiempo y vuelve a realizar el proceso. Evita dejar tus piezas expuesta a la luz directa solar durante periodos grandes de tiempo.

Secado, este tipo de resina tiende a absorver humedad lo cual por sus características puede iniciar procesos químicos que rompan la estructura de nuestras piezas. Es más que aconsejable que después de la limpieza de la pieza sequemos muy muy bien las piezas especialmente por zonas poco accesibles... podemos utilizar aire comprimido, un secador o pistola de calor idealmente también para que con un poco de calor ayude al secado. Deja las piezas durante minutos/horas antes de proceder al curado, asi aseguras que el secado es óptimo. Nunca realizar el curado si las piezas están húmedas!!!

Mezclado de resina, para mejorar este tipo de resina y evitar algunos de estos problemas suele ser una buena idea mezclar alrededor de un 10% de resina flexible (o hacer pruebas hasta encontrar el % adecuado en tu caso) .

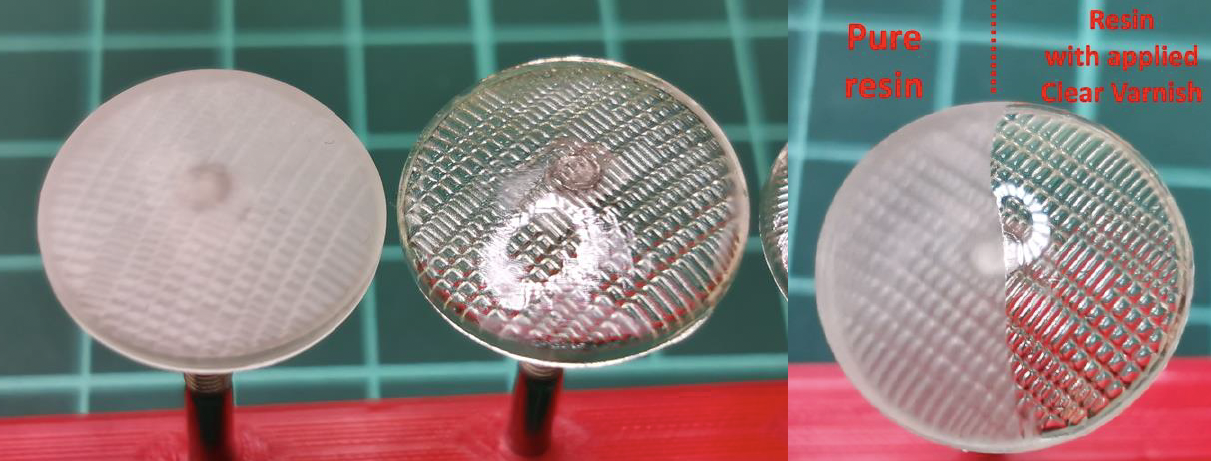

Almacenaje de nuestras piezas... Evita almacenar las piezas en lugares con alta humedad o calor. Idealmente en lugares secos y con temperatura ligeramente baja. Aplicar una capa de sellante, como barnices acrílicos con protección UV, pueden ayudar a proteger la absorción de humedad.

Resinas ABS, son unas resinas que contienen partes de ABS (Acrylonitrile Butadiene Styrene) que básicamente es un polimero termoplastico que tiene una buena resistencia y dureza excelente para piezas mecánicas o que queramos un extra de dureza y resistencia a golpes.

Resinas Flexibles, probablemente por el propio nombre ya te haces una idea de su función. Su principal característica es que nuestros objetos podrán ser mas o menos flexibles. Estas resinas suelen ser compatibles con la mayoría de impresoras pero es importante tener en cuenta que para un correcto uso se han de realizar unos buenos ajustes en las opciones de impresión como tiempos de exposición, velocidades, tiempos de descanso, distancias, etc...

Resinas Alta Temperatura, de nuevo son unas resinas muy enfocadas a usos concretos... en este caso a soportar temperaturas altas que eviten degradaciones o pérdidas estructurales de integridad en nuestras piezas. Principalemente pensadas para el uso en piezas mecánicas en entornos con condiciones especiales.

Resinas Técnicas, disponemos de otros tipos de resinas técnicas como castables para fundido, con base a materiales como Nylon, etc...

Seguridad

La resina y otros matEstándarue usaremos durante el proceso pueden ser peligrosos si no se manipulan correctamente... POR FAVOR TOMA TODAS LAS MEDIDAS DE SEGURIDAD!!!

La resina y otros productos químicos que usaremos son o pueden ser altamente tóxicos y peligrosos ya que provocan aerosoles tóxicos que pueden causar problemas de intoxicación realmente serios.

En el caso de sentirnos mareados, a punto de desmayarnos o tener dolores de cabeza... SALIR DE LA HABITACIÓN INMEDIATAMENTE!!! al aire libre si es posible y no entrar en la habitación hasta sentirnos mejor entrando momentaneamente a abrir ventanas o activar purificadores de aire para ventilar/limpiar bien la habitación, hasta que eso suceda mantenerse fuera.

Algunos fabricantes venden sus resinas o productos indicando que son más o menos tóxicas, la realidad es que ante la falta de certificados oficiales y su dudosa procedencia el consejo es manipular cualquier producto químico con la mayor precaución posible.

Por otro lado y además de generar aerosoles tóxicos que podemos inhalar los componentes que manejamos durante la impresión 3D también es dañina para la piel, puede provocar irritaciones y reacciones alérgicas por lo que es imprescindible el uso de guantes de goma de silicona o nitrilo.

En el caso que entremos en contacto con resina líquina hay que limpiar la zona urgentemente con agua tibia, ya que el agua fría puede reaccionar con la resina y volverlas pegajosas y difíciles de retirar, y aplicando antes jabón en la zona.

En la siguiente tabla podéis ver algunos de los componentes que son usados en las formulaciones de las resinas 3D y sus aspectos nocivos para la salud:

Algunos mitos que nos gustaría que tengáis claro con la seguridad y que son importantes a modo resumen:

La resina lavable al agua es una solución más sergura que las normales.

FALSO!!!

Estas resinas tienen una composición igual o peor en ocasiones que las resinas normales. La diferencia es que su fórmula permite el uso de agua para su limpieza, para lo bueno y lo malo. El agua es un detergente menos tóxico que el IPA, pero, por otro lado, se han de tratar y desechar esa agua de forma correcta al ser tóxica, además de que su reutilización es menor comparada con IPA. Además, este tipo de resina suele ser menos rígida y puede dar problemas con el tiempo al rajarse si no se cura muy bien interna/externamente.

La resina de menos olor o Bio son menos tóxica.

FALSO!!!

La falta de olor no necesariamente está relacionada con que sus vapores no sean tóxicos. De hecho, algunas formulaciones de resina para evitar olores usan compuestos que pueden llegar a ser más tóxicos incluso que la resina normal. Lo mejor para el tema olores es priorizar una ventilación de extracción, filtros de carbono/HEPA y ventilación constante del área de trabajo. Con respecto a las resinas Bio es similar, el hecho de ser fabricadas con componentes bio no significa que no sea tóxica y es importante comprobar el MSDS (datasheet de seguridad)

Ponerse guantes es opcional.

FALSO!!!

Los guantes, a ser posible de nitrilo, son una barrera para que la resina no toque nuestra piel. Si no manejamos correctamente la resina esta puede tocar nuestra piel pudiendo producir diversas reacciones adversas como quemaduras o alergias.

La resina curada es segura al tacto y contacto con comida.

FALSO!!!

Las piezas curadas pueden contener residuos o restos de resina que pueden ser dañinos al contacto con la piel tal como vimos en el punto anterior.

Filtros de carbono filtran todas la toxicidad de la resina.

FALSO!!!

Los filtros de carbono son relativamente efectivos en la reducción de olores y determinador VoCs (partículas suspendidas) pero no todas. Además este tipo de filtros se saturan muy rápidamente y se han de reemplazar los filtros a menudo para que sean efectivos. Lo mejor es priorizar una ventilación de extracción, filtros de carbono/HEPA y ventilación constante del área de trabajo.

Usar mascarillas de tela son suficientes para la impresión en resina.

FALSO!!!

Este tipo de mascarillas, las típicas que encontramos en los propios kits de las impresoras, son totalmente insuficientes para filtrar VoCs emitidos durante la manipulación/proceso de impresión en resina.

En el siguiente video de nuestro compañero VogMan podéis encontrar mucha información sobre estos temas interesante:

Medidas de protección

A nivel básico os aconsejamos:

un entorno bien ventilado de forma continua, esto ayudará a diluir los contaminantes en suspensión reduciendo su exposición

extracción y filtrado del átrea de impresión, el uso de sistema de extracción al exterior y/o el filtrado activo mediante equipos con filtros HEPA/Carbono van a permitir reducir significativamente los contaminantes

disponer de áreas reservadas para impresión, que delimiten el acceso a personas que puedan manipular o usar indevidamente los materiales relacionados con impresión

utilizar el correcto equipamiento de protección, como guantes... gafas de protección... sistemas de ventilación ABEK

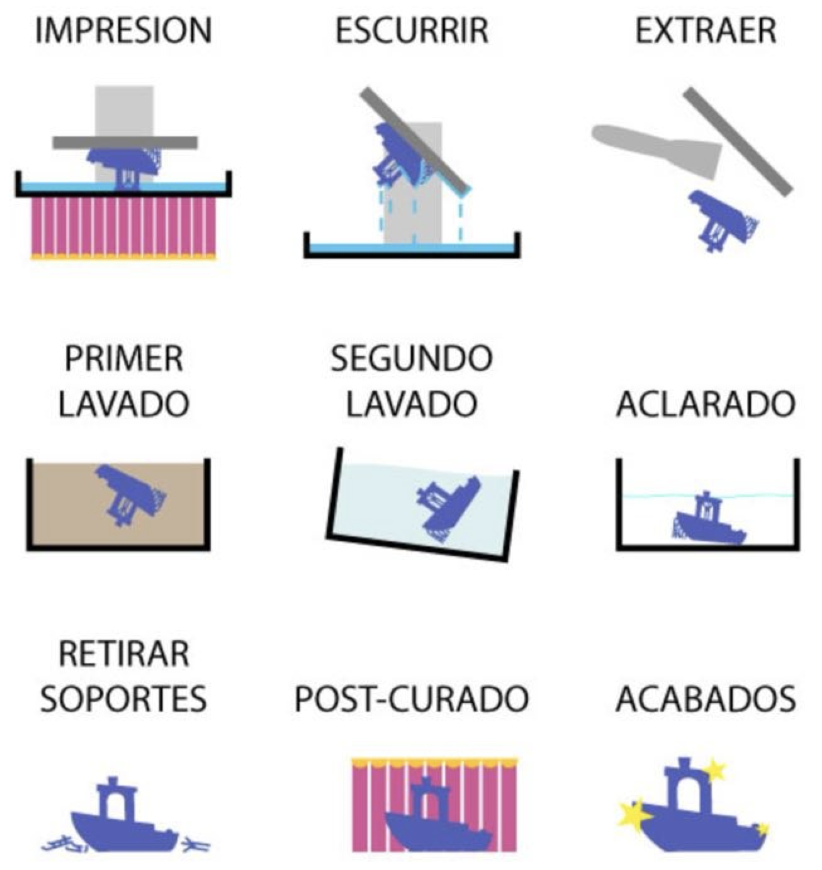

En la siguiente imagen podéis ver, con respecto a los diferentes pasos o procesos de impresión en resina, cuando es obligatorio el uso de uno o varios sistemas de protección:

Tal como hemos comentado hay que tener cuidado trabajando/manipulando impresión en resina por lo que os aconsejamos usar estos componentes de protección:

Máscara de respiración con cartuchos de filtro de alta calidad. En nuestras impresoras suelen venir unas mascarillas téxtil que NO protegen.

Es aconsejable comprar siempre máscara y cartuchos de filtrado originales, esta en juego tu salud!!!

Gafas protectoras, como ya hemos comentado la resina puede provocar irritación e incluso alergia por lo que es más que aconsejable protegernos con unas gafas de cualquier salpicadura o traza de resina sólida durante el proceso de manipulación de la pieza.

Guantes de silicona o nitrilo, para evitar el contacto con los productos químicos que manipularemos

Filtros de aire, en este aspecto indicar que pese a que algunas impresoras llevan filtros estos son normalmente de carbono que se centran más en reducir el olor que no en proteger de los aerosoles tóxicos.

Es aconsejable disponer de un purificador de calidad en la habción donde tengamos nuestras máquinas y/o un extractor hacia el exterior además de asegurarnos que se encuentren en un lugar bien ventilado o que podamos ventilar fácilmente.

Tapa, idealmente de silicona, para nuestro VAT. Esto evitará por un lado que la luz UV natural pueda llegar a la resina y por otro lado contener los vapores/aerosoles cuando no estemos usando el VAT y lo tengamos con resina.

Herramientas

La impresión en resina require de una mayor manipulación de nuestras piezas así como de nuestras máquinas por lo que es imprescindible asegurarse que tenemos disponible las herramientas adecuadas que necesitemos durante el proceso:

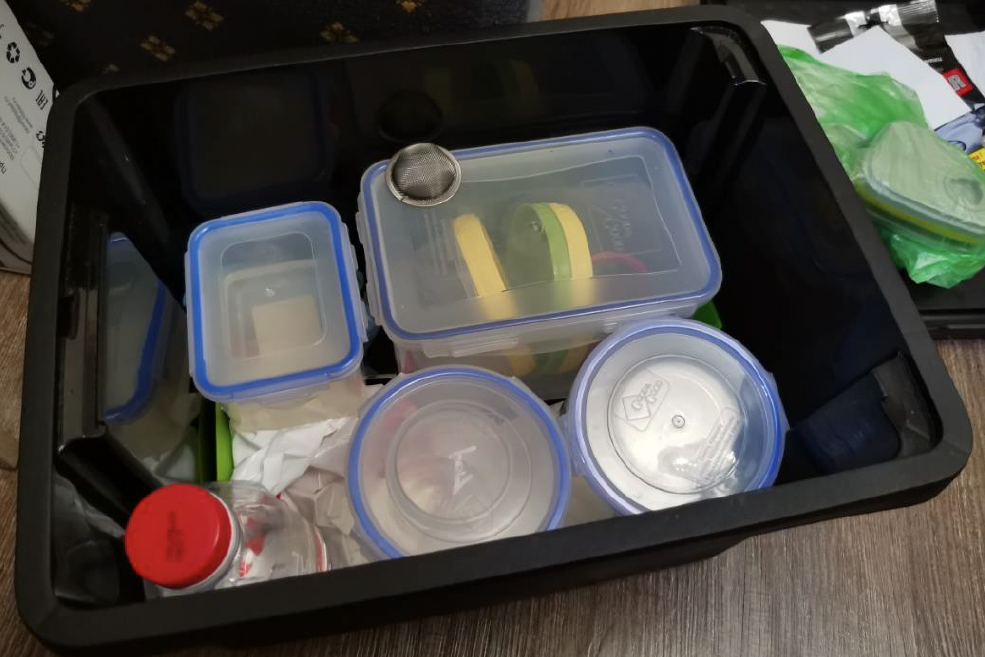

Caja para almacenar todas las herramientas e utensilios, a ser posible plástica y en negro para que no atraviese la luz.

3 tuppers plasticos con dimensiones suficientes para el volumen de impresión de nuestra impresora que usaremos para el pre-lavado, lavado y proceso de filtrado/limpieza el IPA.

En el caso que tengamos una máquina de lavado/curado, algo muy aconsejable por la comodidad y seguridad que aporta al proceso, es aconsejable disponer de una segunda cubeta para el pre-lavado y en este caso un tercer tupper para el filtrado/limpieza el IPA.

Filtro/colador resina, todo y que suelen venir algunos con la propia impresora tener un colador de té va fenomenal para el filtrado de la resina.

Espátula de silicona, como las usadas en cocina ya que son muy útiles para remover la resina en el VAT y evitar dañarlo.

Toallitas IPA o trapo microfibras, para limpiar con IPA los utensilios

Pinzas a ser de plástico para recoger cualquier resto que encontremos en el VAT

Una jeringa de gran capacidad va sensacional para poder vaciar el VAT de resina de una forma cómoda y segura -

Máquina de curado y lavado, aunque podemos fabricarnos una caja de curado y realizar el proceso de lavado a mano, es más aconsejable y suele dar mejores resultados hacerse con una máquina de este tipo.

Manipulación de la impresora

Normas básicas

NO intentes quitar la resina con agua fría ya que como hemos comentado la resina cuando entra en contacto con agua fría se vuelve muy pegajosa y viscosas.

Usa toallitas o trapo microfibras con IPA o en su defecto agua tibia con jabón. En resinas lavables al agua usaremos agua tibia con jabón sin problema)

Es importante colocar nuestra impresora en una superficie plana y estable para que no tengamos problemas con nuestro nivel de resina durante la impresión.

También es aconsejable que se encuentre en una zona protegida ante menores o mascotas así como bien ventilada.

Nunca toquemos el FEP con nada que no sea goma blanda o silicona.

Puedes dejar la resina en el VAT durante mucho tiempo, no le pasará nada a tu FEP por ello. Tan solo asegurate que esta tapado el VAT para evitar luz UV y emisión de aerosoles y a ser posible tapa también tu máquina con una funda téxtil negra que evite que entre la luz.

Mezcla en el VAT o agita bien el bote de resina antes de una impresión, agita de forma circular nunca evitando movimientos de "barman" :) mezclaras de una forma uniforme y no crearás burbujas en exceso, y deja reposar unos minutos para evitar burbujas en tus impresiones.

Se recomienda que la resina se encuentre entre 25-35 grados para un resultado óptimo. Podemos hacer este proceso de diferentes formas como usar un calefactor, calentar la superficie de la plataforma de impresion con un secador, poner el bote de resina en un calienta biberones o bajo agua caliente, etc...

Utlizar siempre un colador cuando pasemos la resina del VAT al bote, incluso si la impresión/es salieron perfectas.

Revisa periódicamente el FEP, tensado, daños y aplicar una capa fina de lubricante PTFE seco tanto al FEP como al VAT alargarán la vida del mismo y el porcentaje de impresiones sin problemas.

Protección pantalla

Las nuevas impresoras, normalmente monocromáticas, no llevan protección entre la pantalla y el FEP algo que puede ser un desastre si tenemos algún accidente.

Aunque los fabricantes no suelen aconsejarlo es muy aconsejable protegerlas teniendo diferentes alternativas:

uso de acetato fino 0.2 o inferior

protector, plastico no rígido, de tablet o similar

protectores comerciales ya hechos para nuestras máquinas

La instalación dependiendo de cual usemos puede ser más o menos compleja intentando siempre cubrir la máxima zona de la impresora y evitando cualquier burbuja que pueda quedar entre el protector y la pantalla.

Nivelación de plataforma

El proceso de nivelación de la plataforma es uno de los más importantes para que tengamos un reducido % de fallos en nuestras impresiones.

Por el funcionamiento de las impresoras de resina nuestras piezas se adhieren a la platafoma de impresion y se van formando, al retraer la plataforma para ir creando capas se crean unas tensiones que de no tener una correcta nivelación y ajustes de tiempos en estas capas base van a afectar a la impresión.

Hay básicamente 3 métodos para nivelar, los diremos del mas sencillo al más simple:

nivelación automática, en máquinas recientes contamos con algunos modelos de impresora que se nivelan de forma automática simplificando el proceso.

nivelación manual utilizando una hoja de nivelación, suele ser el sugerido por los fabricantes y el más seguro si tenemos en cuenta daños a la máquina y sus componentes y al usuario. Normalmente el proceso es muy sencillo y explicado en las instrucciones del fabricante.

nivelación manual directamente en el VAT, otro método que suelen utilizar los usuarios avanzados es realizar el nivelado directamente sobre el VAT. Esto tiene algunas ventajas como que no necesitamos retirar el VAT o limpiar la pantalla. Por contra corremos riesgo de dañar el film del VAT, corremos más riesgo de entrar en contacto con la resina por lo que es más necesario aún contar con guantes/gafas de protección, tenemos que estar seguros que no quede ningún resto de resina o podremos dañar algo.

Rellenar resina

Retirar tanque resina (VAT)

En diferentes ocasiones vamos a necesitar retirar nuestro VAT de la impresora como por ejemplo al hacer una limpieza, sustitución del FEP, etc.

Es importante tener en cuenta que por la naturaleza de materiales y proceso de impresion el VAT puede quedar adherido a nuestra pantalla así que retirarlo de una forma incorrecta puede dañar o romper nuestra pantalla o el FEP.

Os aconsejamos seguir estos sencillos pasos:

Aflojaremos los tornillos de sujección del VAT.

Levantaremos, tal como vemos en la siguiente foto, el VAT desde la parte frontal primero para que este se despegue lentamente de la pantalla y permita la entrada de aire.

Seguiremos levantando poco a poco el VAT dentro de la ubicación original y cuando veamos que despega sin problema retiraremos el VAT de su ubicación.

Retirar resina curada en el FEP

Cuando falla una impresión esta puede quedar adherida a nuestro FEP, a continuación os sugerimos diferentes procedimientos para retirar la resina curada y que no dañe nuestro FEP.

Nunca intentes retirar la resina curada del FEP con nada afilado ni que pueda cortar!!! puede provocar fugas y destruir tu pantalla u otros daños más graves.

Para nosotros la forma más sencilla para realizar el proceso es usar la funcionalidad que llevan muchas impresoras precisamente para esto o el test de UV de nuestra pantalla que suelen disponer todas.

Este proceso como podrás ver en el siguiente video básicamente lo que hace es hacer un curado de una capa muy fina que después se puede retirar de una forma muy sencilla con restos de soportes, con una pieza impresa diseñada para ello o con la misma espátula de silicona.

También podemos realizarlo de forma mas manual vaciando nuestro VAT y desde la parte inferior ir "masajeando" la resina curada en una de sus esquinas con la yema de los dedos y circularmente... al cabo de unos segundos debería de comenzar a despegarse.

Retirar resina curada en la pantalla

Aunque siempre aconsejamos el poner un protector en las pantallas de nuestras impresoras si estas no disponen de uno en ocasiones puede suceder que por cualquier accidente o impresión fallida nos caiga resina en nuestra pantalla y en el peor de los casos esta cure.

Una solución muy sencilla es usar una esponja que cubra la zona afectada y poner sobre ella agua caliente 60-70 grados con un poco de IPA durante unos 15m, una vez pasados estos 15 minutos procederemos a quitar con cuidado la esponja y con una espátula plástica retiraremos con mucho cuidado la resina de la pantalla.

A continuación tenéis un vídeo del proceso.

Sustituir film (ACF,nFEP/PFA,FEP)

El film se suele calificar como un consumible por lo que es aconsejable revisarlo periódicamente para asegurar que no esta dañado o tiene fugas. Las impresoras de nueva generación llevan un contador de capas que nos indica/informa cada cuanto es aconsejable cambiarlo y dependerá del tipo de film que usemos.

ACF

30K capas

nFEP/PFA

10K capas

60K capas (z-tilt)

FEP

El film permite el paso de la luz para curar nuestra resina por lo que tiene que estar siempre perfecto. En todo caso que este un poco turbio o con pequeñas abolladuras o rayas no deberían influir. Además dependiendo del tipo de film este va a comportarse de una forma u otra al paso de la luz, dependiendo de su composición y grosor, que podemos ver en la siguiente tabla a modo orientativo:

Tenemos diferentes tipos de film que son más o menos adecuados dependiendo de la máquina y uso de la misma:

Estas características van a permitir unas mayores o menores velocidades y distancias a la hora de imprimir. A modo de ejemplo:

A continuación tenéis una tabla resumen:

PROS

Baja tensión de adherencia, facilita impresión de alta velocidad

Reduce el riesgo de fallos de impresión

Se pueden lograr velocidades de impresión altas junto con una resina y máquina adecuada

Mayor durabilidad

Media tensión de adherencia, facilita impresión a velocidad

Excelente transferencia de luz

Coste medio

Excelente transferencia de luz

Coste menor

CONS

Actualmente, tiene un coste algo superior

Durabilidad media

Alta tensión de adherencia, dificulta impresión de alta velocidad

Baja durabilidad

Características

Grosor 300µm

Pérdida intensidad paso de la luz aprox. -7%

Grosor 127µm

Pérdida intensidad paso de la luz aprox. -5

Grosor entre 50-150µm

Pérdida intensidad paso de la luz aprox. entre -1.5-5.4%

En resumen, si buscamos un film que priorice la durabilidad y aprovechar la velocidad de las maquinas actuales así como un extra de durabilidad ACF suele ser el más apropiado. Si queremos priorizar coste y una mayor transmisión de luz que puede resultar en mejores detalles en máquinas con resoluciones XY medias o bajas sin importarnos el tiempo de impresión o durabilidad del film podemos utilizar FEP/nFEP.

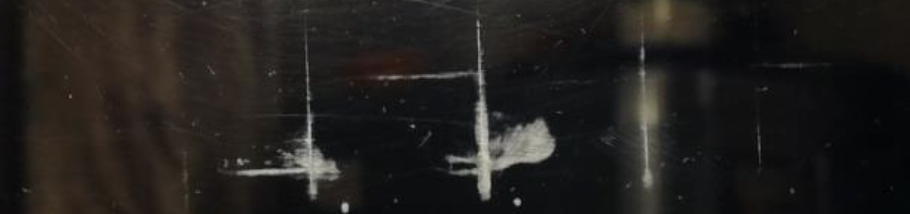

Deberemos sustituir el film cuando este tenga abolladuras profundas, marcas o rayas que generen artefactos en las impresiones, también en el caso que veamos separación de capas en el fip (es u rasguño que tiene una telaraña que se extiende desde él) y que suelen indicar una rotura inminente... o por último que no genere la tensión suficiente para el proceso de curado.

El proceso de sustitución del film es sencillo y adjuntamos algunos videos útiles, en cualquier caso y dependiendo del sistema que use nuestra máquina los pasos serían:

Retirar el antiguo film

Retiraremos toda la resina del VAT/tanque

Utilizaremos IPA de al menos 95% pureza para limpiar el VAT/tanque con un microfibras o similar que no deje residuos o produzca arañazos, especialmente en la zona de los anclajes de los tornillos

Retiraremos todos los tornillos de la parte inferior del VAT, los cuales dejaremos en un recipiente con IPA para ser limpiados cuidadosamente, que sujetan la estructura del film

Extraeremos la estructura que sujeta el film

Retiraremos el resto de tornillos para poder extraer el film antiguo, estos tornillos también los limpiaremos con IPA cuidadosamente

Instalación del nuevo film

Con IPA limpiaremos muy bien toda la estructura del VAT especialmente he la hendidura donde se anclan todos los tornillos

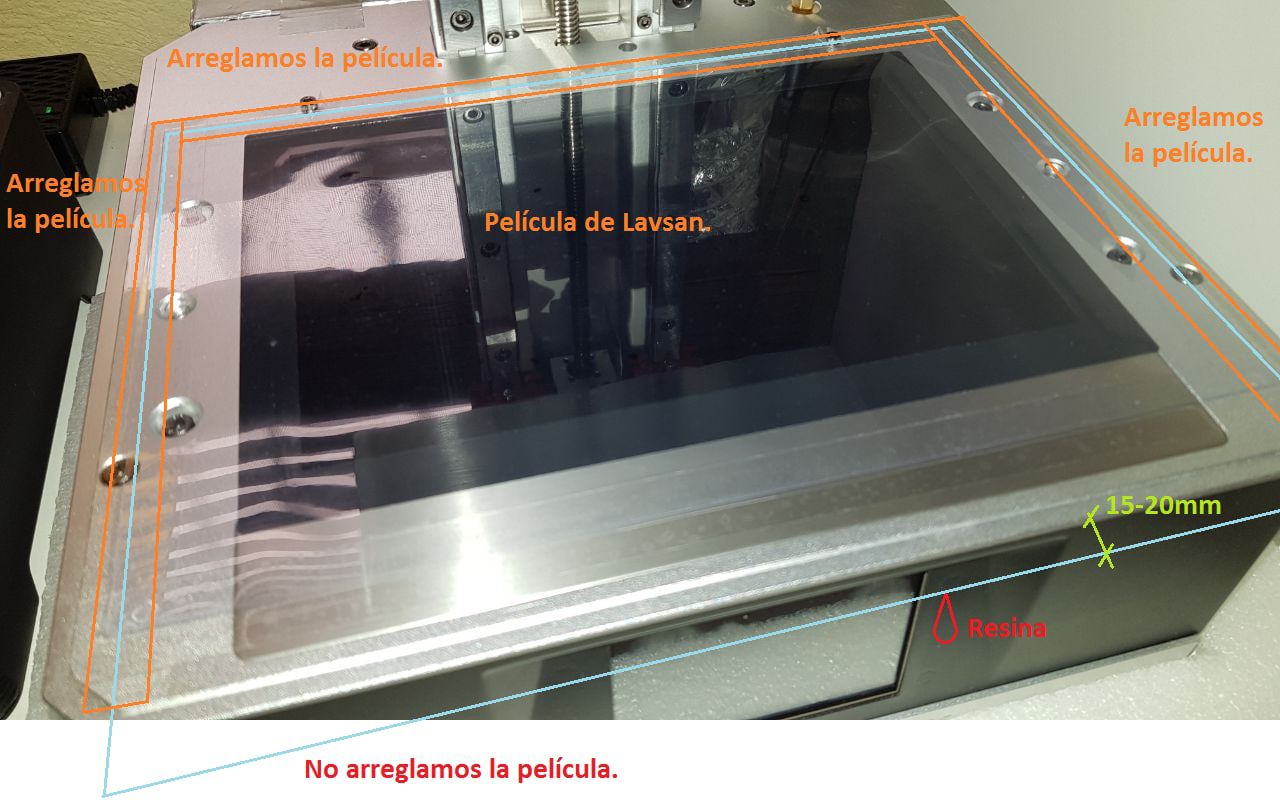

Colocaremos el nuevo film entre las dos partes de la estructura donde retiramos el anterior, es importante realizar este proceso sobre una superficie limpia y plana pondremos la primera parte de la estructura, colocaremos el film nuevo encima y colocaremos la segunda parte de la estructura. ACF, recuerda que la parte mate de este tipo de film ha de quedar en la parte interna del VAT en contacto con la resina.

Os aconsejamos utilizar la propia plataforma, completamente limpia, para fijar en la posición correcta todo el conjunto como podéis ver en la siguiente imágen

Otro tip interesante es usar una plantilla que permita mantener una tensióón uniforme durante la instalación:

https://www.youtube.com/watch?v=9YY5MNZw_6w

Otro tip interesante es usar una plantilla que permita mantener una tensióón uniforme durante la instalación:

https://www.youtube.com/watch?v=9YY5MNZw_6wUtilizaremos la propia llave Allen para perforar el film en los agujeros de anclaje de la estructura

Comenzaremos a poner los tornillos iniciales comenzando por las esquinas diagonalmente

Una vez tenemos las 4 diagonales haremos las partes centrales como vemos en la siguiente imagen

Instalar el nuevo film en el VAT/tanque

Ahora que ya tenemos el nuevo film en su estructura con todos los tornillos de anclaje procederemos a montarlo en el VAT/tanque y colocaremos los tornillos de anclaje siguiendo el mismo proceso que hicimos antes... empezaremos por sus diagonales y después las centrales

Nos aseguraremos que todos los tornillos esten apretados firmemente

Cortaremos el exceso sobrante del film con cuidado de no dañar nada

Deberemos asegurarnos una buena tensión del FEP que realice un sonido como si fuera un tambor :D

Con respecto a la tensión del FEP tenemos diferentes "trucos" para ver que este correcto:

Con respecto a la tensión del FEP tenemos diferentes "trucos" para ver que este correcto:El primero que ya os indicamos en uno de los pasos anteriores es que la instalación del film se realice con este tensado de una forma homogenea, esto permitirá que el tensado sea uniforme.

Utilizar una aplicación de análisis de frecuencia sonoras para analizar el sonido que hace al tacto. Tenemos aplicaciones como Sound Spectrum Analyzer (iOS) o Spectroid (Android) que nos van a indicar esta frecuencia entre 275-350Hz... no es una ciencia cierta y depende de las diagonales de nuestra impresoras... donde suelen funcionar correctamente tienes un video de ejemplo del proceso -> https://www.youtube.com/watch?v=Yr_wtZqBfbQ&t=837s

Algunos modelos podemos encontrar unas herramientas para imprimir que ayudan con la tensión de instalación correcta, usar tapones de refresco o incluso un número de cartas de juegos de mesa :)

Os adjuntamos algunas video guías específicas para algunas marcas:

Photon、PhotonS、Photon Mono SE、Photon Mono M5

Photon X、Photon Mono X、Photon Mono X 6K、Photon Mono X2、

Photon M3、Photon M3 Plus、Photon M3 Max、Photon M3 Premium、Photon Mono X 6Ks

Photon Zero、Photon Mono、Photon Mono 4K、Photon Ultra、Photon D2、Photon Mono 2

Photon Mono M5s

Preparando nuestras impresiones

Laminado de nuestras piezas

Si eres nuevo en el mundo de la impresión de resina probablemente no tengas claro como puedes hacer que tu impresora, a partir de un modelo 3D, pueda imprimir.

Las impresoras no saben interpretar un objeto 3D de forma directa, es ahí donde entran en juego los "laminadores" o "slicers". Estas aplicaciones lo que hacen es interpretar un objeto 3D y "procesarlo" creando un fichero con el formato adecuado para que nuestra impresora lo pueda imprimir.

Tenemos diferentes laminadores en el mercado la mayoría son gratuitos o de subscripción que nos permiten tener más avanzadas herramientas para mejorar el laminado y el acabado final de nuestras piezas en algunos casos.

Nosotros vamos a centrarnos básicamente en los dos más populares, Lychee y Chitubox... otros laminadores van a ser muy similares en uso a estos dos.

Lychee es un software de laminado relativamente reciente que dispone de un interfaz y flujo de trabajo muy intuitivo además de opciones avanzadas muy interesantes.

Dispone de versión gratuíta y de pago, siendo esta última la que cuenta con ciertas mejoras para mejorar el laminado. Podéis encontrar más información aquí.

Ponerlo en marcha es muy sencillo una vez instalado:

Añadiremos el perfil de nuestra máquina del listado de máquinas soportadas

Añadiremos nuestros objetos 3D

Ajustes de pieza, Layaut, desde aqui colocaremos y angularemos nuestras piezas a nuestro gusto

Prepararemos nuestra pieza, Prepare, donde colocaremos soportes, haremos el ahuecado y drenajes, etc...

Por último laminaremos nuestra pieza, Export, al formato adecuado que utilice nuestra máquina

Chitubox es un software de laminado con años de experiencia y uno de los mejores. Dispone de versión gratuíta y de pago, siendo esta última la que cuenta con ciertas mejoras para mejorar el laminado.

Podéis encontrar más información aquí.

El siguiente video resume en menos de 1 minuto los primeros pasos con el:

En cualquier caso os ponemos por aquí estos pasos:

Añadir una nueva impresora, iremos al botón Settings > Add new printer y seleccionaremos de la lista nuestra impresora

Seleccionaremos el perfil de resina, en el caso que la impresora añadida disponga de varios perfiles de resina

Ajustaremos los parámetros de impresión de ser necesario, más abajo en el apartado de calibración tenéis más información de esto

Importaremos nuestros objetos 3D desde Open file > select your STL file > Open

Angularemos, ahuecaremos, haremos los drenajes y añadiremos soportes desde 🏛 Support > +All y el resto de opciones disponibles

Laminaremos nuestros proyecto utilizando el botón Slice

Guardaremos el proyecto laminado en el formato aceptado por nuestra impresora en el USB que utilicemos para la impresora, también dependiendo del modelo de impresora podremos enviarla a través de nuestra red directamente

Desde la impresora mandaremos imprimir el proyecto laminado

Tips para el laminado de piezas

Soportes

Suele ser un problema muy común en usuarios nuevos que las piezas fallen quedándose en el film de nuestro VAT dejando solamente los soportes y su base... algo que puede ser frustrante, un gasto de tiempo y resina además de un riesgo ya que podemos dañar nuestro film o incluso algo más serio.

Básicmente necesitamos soportes por varias razones, relacionadas con la propio tecnología de impresión:

voladizos, no podemos imprimir al aire por lo que necesitamos disponer de soportes que puedan mantener estos voladizos o puentes.

adhesión, para mejorar la adhesión ya que no podemos normalmente ni es aconsejable imprimir directamente a la base de impresion nuestras figuras utilizamos los soportes para anclar nuestras piezas a la base

soporte, aunque parezca obvio los usamos para permitir un mejor soporte y que las fuerzas que se realizan durante la impresión no afecten o muevan nuestras figuras haciendo que estas se deformen significativamente y pierdan sus dimensiones originales

Identificar que tipo de soporte necesitamos, nos basaremos en 3 premisas:

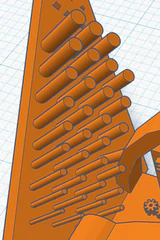

Soportes para fijar nuestras piezas, usaremos soportes gruesos colocados normalmente en la parte más bajo de la pieza y en zonas donde no sea visible o sencilla de reparar. Estos soportes van a permitir un buen anclaje de la figura a nuestra base de impresión para dar robustez.

Soportes de ayuda ala fijado, normalmente del tipo medio y colocados en zonas que veamos que pueden soportar cierta tensión durante la impresión y sirvan de ayuda extra a la fijación y crecimiento de la pieza

Soportes para detalles o islas, en este caso usaremos soportes pequeños ya que su función será la de soportar áreas pequeñas sin mucha tensión durante la impresión.

Una forma simple de entender lo anterior seria pensar en nuestras piezas como un árbol, en la parte baja tenermos un tronco grande y fuerte para soportar toda la estructura, en la parte media buenas ramas para aguantar el resto del árbol y por último las pequeñas ramas finas para soportar hojas.

Algunos parámetros a tener en cuenta a la hora de configurar nuestros soportes:

diámetro en puntas de soporte, normalmente se aconseja utilizar puntas finas en los soportes entre 0.2-0.5 y estos pueden variar dependiendo de la zona que tengamos que soportar. Recuerda que diámetro como la penetración van a afectar en las posibles marcas que estos puedan dejar una vez retirados.

densidad de soportes, nos va a ayudar a mejorar aquellas zonas que necesiten un mayor aporte de estabilidad y evitar artefactos durante la impresión. Una buena angulación como explicaremos más adelante pueden reducir el uso de estos

altura de elevación, esta es la distancia que se elevará la pieza con respecto a la base... se recomienda un valor de entre 3-5 mm normalmente

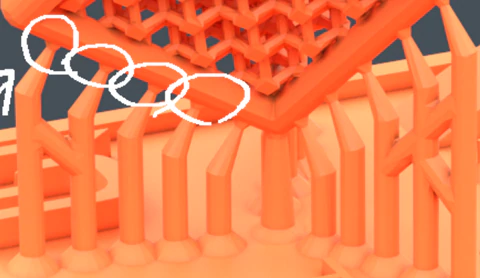

interconexión de pilares, este tipo o función en los soportes permite crear una estructura interconectada de estos que permite disponer de unos soportes más robustos reduciendo el riesgo de fallos.

Algunos problemas o sugerencias relacionadas con los soportes:

Las piezas se separan de los soportes, para evitar un uso excesivo de soportes que tienen un impacto en resina o en el tamaño de los mismos para reducir las marcas en las piezas en ocasiones estos pueden ser insuficientes con respecto a la pieza y podemos compensar:

aumentando el diámetro de la punta o área de contacto, va a dejar unas marcas más pronunciadas pero menor riesgo de que la pieza se separe de los soportes

incrementar la densidad de soportes, usar un diámetro de punta menor pero incrementar la cantidad o densidad de soportes para compensar

correcto uso de las herramientas de tu laminador, los laminadores de hoy en día tienen opciones de crear soportes de forma automática que nos pueden servir de base para ajustarlo según nuestra necesidad, experiencia y tipo de pieza... aunque tengan esta función nunca olvides revisarlos y ajustarlos!!!

velocidades de impresión importantes, en especial aquellas que controlan el "despegue" de la pieza de nuestro film del VAT... si usamos velocidades altas estas tensiones pueden ser muy grandes y debemos tener unos buenos soportes

el estado y tipo del film del VAT importa, el film del VAT (FEP/nFEP/PFA/ACF) es muy importante ya que va a permitir que los soportes soporten más o menos tensiones. Films como PFA o ACF reducen mucho la adhesión al film y por lo tanto crearan menos tensiones a tener que aguantar por parte de los soportes. De la misma forma el estado y tensión de este van a afectar.

Ángulación de nuestras piezas al laminar

Utilizar un ángulo óptimo al laminar nuestras piezas nos va a favorecer en:

reducir el tiempo de impresión

normalmente reducir la superficie impresa reduciendo de esa forma la temida tensión o succión provocada por el movimiento del eje Z y el FEP

asegurarnos unas superfícies bien definidas y sin artefactos

A continuación tenéis una calculadora con la que poder calcular el ángulo óptimo para vuestra impresora:

Ahuecado, ancho del perímetro y agujeros de drenaje

Dependiendo de la sección de nuestro/s objetos a la hora de imprimir puede ser aconsejable el ahuecado de estos.

El ahuecado va a permitirnos:

un menor gasto en resina

normalmente reducir la superficie impresa reduciendo de esa forma la temida tensión o succión provocada por el movimiento del eje Z y el FEP

Con respecto al grosor del perímetrto o muro al realizar ahuecados este va a depender del tipo de pieza o acabado final de estas en cuanto a resistencia. Normalmente valores entre 1-4mm suelen ser los más usados recomendando 1mm para objetos pequeños e ir añadiendo grosor a medida que nuestras piezas sean más grandes o requieran de una mayor resistencia.

Es importante recordar que cuando usamos ahuecado de piezas hemos de colocar agujeros de drenaje. El tamaño y ubicación van a depender de la pieza pero es aconsejable tener al menos dos drenajes uno en la parte superior de la pieza y otro en la parte inferior.

Corrección de tiempo estimado de impresión

Los laminadores intentan calcular el tiempo de impresión en base a los parámetros que el controla en base al modelo de impresora, en ocasiones no dispone de todos los datos para hacer un cálculo exacto (verdaderamente siempre va a ser aproximado entre un 10-20%).

En la mayoría de los laminadores actuales contamos con opciones para corrección/ajuste de las desviaciones de estimaciones de tiempo:

Desde Lychee disponemos de un método sencillo para permitir una estimación de tiempos más exacta.

Dentro de nuestra configuración de resina veremos una sección para ajustar los tiempos de impresión (1) la habilitaremos.

En Time per Burn in layer (2) pondremos los tiempos que midamos en nuestra impresora al realizar las capas base... nosotros normalmente medimos el tiempo del total de capas base + transición (Burn In Layers - Number of Layers + Transition Layer Count) y dividimos por el número de estas el tiempo resultante que será el valor a poner.

En el caso de Time per layer (3) realizamos el mismo proceso midiento el tiempo de 5 capas normales y dividiento el tiempo total que nos de entre 5 y lo colocamos ahí.

Con estos ajustes Lychee calculará de una forma bastante más exacta, dependiendo de impresora/perfil, que el que da por defecto.

En Chitubox una vez que tenemos nuestra pieza lista le damos a laminar:

Al finalizar el laminado nos mostrará el "preview" del mismo y de esta pantalla nos anotaremos dos informaciones importantes, el número de capas (aparillo) y el tiempo de impresión (rojo):

Guardaremos el fichero laminado en nuestro pendrive y lo pondremos a imprimir en nuestra impresora y nos anotaremos el valor estimado de impresión de esta.

Iremos al apartado de configuración (settings) y desde ahí:

Activaremos la compensación de tiempos (Print Time Compensation)

Pulsaremos sobre las opciones de compensación de tiempos, icono de engranaje, y se nos abrirá una nueva pantalla

En este apartado, Software Forecast Time (verde), colocaremos el tiempo estimado de chitubox que vimos en la captura anterior (STEP 2 - rojo)

En el siguiente apartado, Actual Printing Time (azul claro), pondremos el tiempo estimado que nos indicó nuestra impresora al mandar imprimir la pieza

En Layer Count (azul oscuro) indicaremos el número de capas que anotamos en la captura anterior (STEP 2 - amarillo)

Con todos estos datos Chitubox calculará el tiempo de compensación necesario por capa para mostrar unos valores más aproximados.

Calibración/Ajustes finos laminador

Calibrar correctamente el tiempo de exposición es un factor crítico para asegurarnos que nuestras piezas se impriman sin problemas y con la máxima calidad.

IMPORTANTE!!!

Los valores, aún en máquinas iguales, puede variar por múltiples factores así que lo ideal partas de una base de configuración que disponga tu laminador para tu máquina y mediante tests encuentres tus valores óptimos

Estos valores obtenidos pueden variar dependiendo de las condiciones de impresión, por ejemplo en verano podemos encontrar que necesitamos unos tiempos menores de exposición óptimos comparados con invierno por culpa de la temperatura ambiente.

Las resinas tienen diferentes formulaciones lo que también puede afectar a nuestras configuraciones/ajustes

Utilizar diferentes alturas de capa va a impactar significativamente en nuestras configuraciones/ajustes por lo que es más que aconsejable obtener nuestros valores óptimos también dependiendo de la altura de capa.

Antes de comenzar a explicar otros conceptos me gustaría explicar cuales son los 3 tipos de capas que utilizan las impresoras de resina:

Capas base o primeras capas, son las primeras capas que va a realizar nuestra impresora y son críticas para la correcta adhesion de nuestras figuras a la plataforma de impresión. Aspectos importantes que veremos más tarde son el número de estas y sus tiempos de exposición.

Capas de transición, en ocasiones son más importantes de lo que pensamos, básicamente estas capas adaptan el tiempo de exposición de las capas base a las capas normales para que no se produzcal el efecto llamado delaminación o que las capas no se adhieran entre ellas.

Por último tenemos las capas normales que son las que se encargan de los soportes y el propio objeto a imprimir. En este caso es importante un ajuste fino de los tiempos de exposición para obtener unas capas bien adheridas y con el máximo detalle posible.

Ajustes básicos

Principalmente, existen otros valores un poco más avanzados que no os aconsejamos modificar inicialmente, contamos con cuatro configuraciones/valores muy importantes a tener en cuenta:

Tiempo de exposición de primeras capas (burn-in layers exposure time, bottom exposure time, initial exposure time, base layers exposure dependiendo del laminador). Estas primeras capas son críticas dado que van a soportar la tensión de nuestra pieza y sus soportes al realizar el proceso de impresión. En este aspecto es importante:

Número de primeras capas (number of burn-in layers, number of bottom layers, bottom layer count, number of base layers dependiendo del laminador), un valor bajo o uno muy alto pueden ser contraproducentes. Tener un número pequeño de primeras capas puede hacer que estas no soporten, en este aspecto lo aconsejable es tener un número entre 4 y 6 capas base.

Exposición de primeras capas, también como el anterior pueden afectar a la adherencia de nuestra pieza y hacer fallar la impresión. Una exposición corta puede afectar a la adherencia mientras que una exposición alta aparte de provocar fallos similares va a reducir el tiempo de vida de nuestra pantalla. Normalmente, como siempre dependiendo de las condiciones de impresión y resina que usemos, este tiempo de exposición suele estar entre 25 y 40 segundos.

Tiempo de exposición de capas de transición (transition layer count, faded layers dependiendo del laminador), con el avance en los laminadores actuales tenemos disponible una función muy útil que algunas impresoras llevan por defecto en sus firmwares que son las capas de transición. Básicamente estas capas de transición lo que hacen es ir adaptando el tiempo de exposición entre las capas base, que suelen ser tiempos altos, y las capas normales para de esta forma evitar problema de adhesión entre capas o en ocasiones artefactos en forma de líneas. Establecer el numero de estas capas dependerá de cada caso pero un número aconsejable suele ser dividir el tiempo de exposición de primeras capas por X hasta que nos de un número cercano al tiempo usado en las capas normales. Ej.: tenemos un tiempo de capas base de 35s y de 2s en capas normales... 35s/X=2 aprox... 35/17=2.05 -> usaríamos 17 capasde transición.

Tiempo de exposición de capas normales (normal layer exposure time, exposure time, layer exposure time o layer cure time dependiendo del laminador), si las capas anteriores eran críticas para la adherencia de nuestra pieza a la placa de impresión, en este caso son importantes por aportar consistencia a la pieza según se va creando y lograr obtener una buena definición de detalles en nuestras figuras.

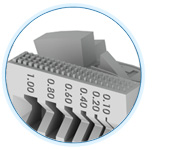

Altura de capa de impresión, la altura de capa va a impactar en el acabado final de la pieza además de en el tiempo de impresión. Es importante recalcar que los tests de exposición y otros ajustes antes comentados van a variar dependiendo de la altura de capa que usemos. Normalmente el estándar es imprimir a 0.05 mm de altura de capa que da un balance entre buenos resultados y tiempos de impresión comedidos. Para la impresión 3D en resina se considera que podemos trabajar con una calidad adecuada entre 0.015 y 0.1 mm de altura de capa.

Por otro lado cuando buscamos el máximo detalle podemos bajar estos a 0.03 o incluso a 0.015. Estos saltos normalmente se hacen por la distancia minima que puede moverse un eje Z de nuestra máquina que va en saltos de 0.015.

Por otro lado cuando buscamos el máximo detalle podemos bajar estos a 0.03 o incluso a 0.015. Estos saltos normalmente se hacen por la distancia minima que puede moverse un eje Z de nuestra máquina que va en saltos de 0.015.

Otro aspecto importante para seleccionar nuestra altura de capa óptima es ver el tamaño de pixel de nuestra máquina y dado que lo que buscamos es la mejor definición usar un valor de altura de capa que nos permita obtener un voxel lo más cuadrado posible.

Por ejemplo si nuestra máquina tiene una resolución de pixel de 29um la altura de capa óptima será de 30um (0.03).

Otro aspecto importante para seleccionar nuestra altura de capa óptima es ver el tamaño de pixel de nuestra máquina y dado que lo que buscamos es la mejor definición usar un valor de altura de capa que nos permita obtener un voxel lo más cuadrado posible.

Por ejemplo si nuestra máquina tiene una resolución de pixel de 29um la altura de capa óptima será de 30um (0.03).

De nuevo estos consejos son para sacar el máximo provecho de la máquina y conllevan por ejemplo el mayor tiempo de impresión, ajustes más finos en los ajustes de laminador o condiciones más optimas del entorno y materiales de impresión.

Como dato os diremos que supuestamente el ojo humano no va a distinguir más de un 0.02 de altura de capa por lo que si quereis jugar con este parámetro lo normal es no bajar de 0.03.

Por último también hemos de tener en cuenta la calidad y diseño del objeto a imprimir, una figura que no tenga una buena resolución en su diseño o que no tenga detalles finos probablemente no merezcal la pena usar una altura de capa baja puesto que no vamos a obtener ningún beneficio de ello.

De nuevo estos consejos son para sacar el máximo provecho de la máquina y conllevan por ejemplo el mayor tiempo de impresión, ajustes más finos en los ajustes de laminador o condiciones más optimas del entorno y materiales de impresión.

Como dato os diremos que supuestamente el ojo humano no va a distinguir más de un 0.02 de altura de capa por lo que si quereis jugar con este parámetro lo normal es no bajar de 0.03.

Por último también hemos de tener en cuenta la calidad y diseño del objeto a imprimir, una figura que no tenga una buena resolución en su diseño o que no tenga detalles finos probablemente no merezcal la pena usar una altura de capa baja puesto que no vamos a obtener ningún beneficio de ello.

Teoría sobre la altura de capa o tamaño de un voxel:

La resolución angular, o el ánculo más pequeño que el ojo humano puede distiguir se rige por la siguiente fórmula matemática:

θ = 1,22 • λ/D

En la que:

D es el diámetro detector, en el caso nuestro de la pupila humana puede variar de 2-8 mm dependiendo de las condiciones de luz

λ es la longitud de onda que dependerá del color o colores del objeto que estemos observando

L será la distancia

Normalmente se estima una distancia de 20cm al objeto que queremos observar, más cerca tendremos problemas para enfocar la imagen y a más distancia perderemos definición.

Se estima que el ojo humano es sensible a unas longitudes de onda de 400nm-700nm y nuestras pupilas puede variar de 2-8 mm de diámetro dependiendo de las condiciones de luz. Por ejemplo imaginemos que nuestra pupila no esta completamente dilatada, en un entorno claro y brillante, y tenemos 2mm dilatada nuestras pupilas podríamos observar un nivel de detalle entre 0.05-0.086 mm (para unas longitudes de onda de 40nm (azul) y 700nm (rojo) respectivamente).

Imaginemos que tenemos nuestra pupila dilatada, en un entorno con poca luz, y tenemos 8mm de diámetro en nuestras pupilas con lo que tendremos una resolución angular más alta entre 0.012-0.021 mm (para unas longitudes de onda tal como indicamos en el punto anterior). Por esto y en el mejor escenario balanceado se considera que un ojo humano no va a poder distiguir más de un 0.021 mm.

Ajustes avanzados

Otros ajustes avanzados, os aconsejamos no tocar nada en un principio y dejarlos por defecto si acabamos de empezar en la impresión 3D en resina, en cualquier caso os damos unos consejos antes de empezar:

Asegúrate que obtienes unas buenas impresiones con solamente los ajustes básicos comentados en el apartado anterior.

No te pongas a cambiar todos los parámetros a la vez, lo ideal es ir cambiando un parámetro en cada test ya que si no será difícil el parámetro que nos mejora/empeora nuestros resultados.

Que fallen los tests es algo normal, lo importante es aprender que falla para continuar ajustando nuestra configuración para aprender los límites de nuestra máquina/resina.

Sentido común, el proceso de impresión en resina 3D es complejo ya que actúan diferentes factores que pueden afectar al resultado no hay configuraciones "mágicas". Aplicar el sentido común conociendo la máquina/resina y las opciones/ajustes disponible suele llevar al éxito.

Configuraciones avanzadas tener en cuenta para afinar nuestras impresiones al máximo:

Velocidades, distancias en movimientos y tiempo de descanso, en este caso . Dentro de los ajustes de velocidades encontramos diferentes parámetros a ajustar:

Altura de elevación (lift height), es la distancia que nuestra plataforma de impresión subirá entre curado de capas. Esta altura de elevación ha de ser la suficiente para separar nuestro objeto del film (FEP, nFEP, ACF) por lo que el tipo, elasticidad y grosor del mismo va a requerir unas distancias u otras. También va a afectar el tamaño del volumen de impresión así como la superficie de curado por capa siendo siempre aconsejable la angulación y ahuecado de nuestras figuras siempre que sea posible/viable.

Normalmente es aconsejable usar los valores del fabricante, por otro lado si cambiamos de tipo de film (FEP, nFEP, ACF) o queremos optimizar los tiempos de impresión es un valor con el que podemos obtener mejoras en este aspecto.

Normalmente es aconsejable usar los valores del fabricante, por otro lado si cambiamos de tipo de film (FEP, nFEP, ACF) o queremos optimizar los tiempos de impresión es un valor con el que podemos obtener mejoras en este aspecto.

Velocidad de elevación (lift speed), es la velocidad que nuestra plataforma de impresión utilizará durante los movimientos de elevación. En cuanto a que valores usar... pues depende de gustos o si queremos priorizar % de impresiones no fallidas o velocidad, ni los propios fabricantes dan unas recomendaciones iguales y mientras algunos sugieren utilizar velocidades bajas otros aconsejan velodicades altas. También en según que máquinas se dispone de TSMC, que básicamente lo que hace es dividir la velocidad de elevación en dos partes... una inicial más lenta y otra más rápida. En nuestras pruebas suele ser la que mejor resultados nos ha dado teniendo un balance entre fiabilidad y velocidad. Aconsejamos comenzar con los valores por defecto y experimentar para nuestro caso.

Detalle del funcionamiento de TSMC

Velocidad de retracción (retract speed, platform lower speed), al igual que el punto anterior hace referencia a la velocidad que utilizará durante los movimientos de aproximación al FEP para el curado de una nueva capa. De nuevo aconsejamos dejar con los valores por defecto ya que normalmente no suele afectar a la calidad de impresion, aunque si que afecta a los tiempos de impresión. Un consejo es que dependiendo de la viscosidad y estado de nuestra resina ajustemos este parámetro, por ejemplo con resinas viscosas usar valores más bajos.

Tiempo de descanso después de retracción (rest time after retract, light-off delay, exposure off time, total off time, rest time before lift, rest time after lift), esta configuración nos va a permitir añadir una pausa o tiempo de descanso despues de que nuestra plataforma de impresión se encuentre en la posición de curado después de un movimiento de retracción antes de comenzar de nuevo con la exposición UV. Los valores por defecto suelen dar buenos resultados, normalmente usan entre 0 y 1s, el consejo general seria el de modificar este dependiendo de la viscosidad de nuestra resitan para asegurar que esta se asienta correctamente después del posicionamiento de la plataforma de impresión. Por otro lado el ajuste de este parámetro puede ayudar a reducir significativamente los tiempos de impresión. Es importante recalcar que determinaas impresoras usan o interpretan estos valores de forma diferente:

A modo de ejemplo podéis ver el efecto "booming" que suele ser indicativo que nuestro tiempo de descanso puede no estar ajustado correctamente. Tenéis un gran artículo sobre este efecto aqui.

Anti-aliasing, por el funcionamiento de nuestras impresoras estas dejan pasar la luz UV por pixeles para curar la resina dejando estos en "blanco" para dejar pasar la luz UV.

La función anti-aliasing permite hacer pixeles de transición en diferentes tonalidades para crear unas transiciones más suaves y mejorar el efecto "pixel" en nuestras impresiones.

El uso del anti-aliasing va a permitirnos, dependiendo de nuestra máquina objeto y preferencias personales, unas impresiones más suaves con transiciones entre capas menos visibles y reduciendo las lineas pixeladas... por contra en según que impresoras no está soportado o se pueden perder detalles en determinadas partes de nuestros objetos.

No hay unos valores universales para ajustar el anti-aliasing ya que este va a depender de muchos factores como que la máquina lo soporte, nuestra preferencias personales de acabado, etc... en cualquier caso os sugerimos unos parámetros que suelen funcionar en la mayoría de casos aunque también contamos con tests específicos como podremos ver más adelante:

La función anti-aliasing permite hacer pixeles de transición en diferentes tonalidades para crear unas transiciones más suaves y mejorar el efecto "pixel" en nuestras impresiones.

El uso del anti-aliasing va a permitirnos, dependiendo de nuestra máquina objeto y preferencias personales, unas impresiones más suaves con transiciones entre capas menos visibles y reduciendo las lineas pixeladas... por contra en según que impresoras no está soportado o se pueden perder detalles en determinadas partes de nuestros objetos.

No hay unos valores universales para ajustar el anti-aliasing ya que este va a depender de muchos factores como que la máquina lo soporte, nuestra preferencias personales de acabado, etc... en cualquier caso os sugerimos unos parámetros que suelen funcionar en la mayoría de casos aunque también contamos con tests específicos como podremos ver más adelante:

Os sugerimos las siguientes opciones:

Anti-aliasign > Smooth Surfaces

Radius > 2px

Grey Offset > 40%

High Definition Anti-aliasign > On

Anti-aliasign on Supports > Off

Os sugerimos los siguientes parámetros:

Anti-aliasign Level > 2

Gray Level > 1

Image Blur > 2

Potencia UV (UV power, LED power, Light PWM, UV Light power dependiendo del laminador), en determinadas impresoras contamos con la opción de poder ajustar la potencia de los UV. Normalmente los fabricantes aconsejan valores entre 60-80%, dependiendo de la impresora y el tipo de resina utilizada, dejando valores superiores en el caso de querer imprimir a grandes velocidades o usos más específicos. El ajuste de este parámetro va a impactar en los tiempos de exposición.

Tests de exposición

Como ya hemos comentado anteriormente es muy importante encontrar el tiempo de exposición óptimo para nuestra resina, impresora y condiciones de impresión.

Pero que es el tiempo de exposición exactamente?

El tiempo de exposición define cuanto tiempo nuestra impresora va a exponer la resina a los rayos UV para "curar" una capa. Normalmente lo medimos en segundos o milisegundos y es un valor que como hemos comentado es crítico para definir la calidad, definición y completar correctamente nuestras impresiones.

A grandes rasgos podemos ver:

Si nuestras capas no se adhieren entre ellas o los huecos o partes negativas a la pieza quedan más grandes de lo esperado el tiempo de exposición es muy corto

Si por el contrario vemos las partes positivas expandirse y las negativas contraerse es un indicio del uso de un tiempo de exposición alto.

En casos extremos de exposición alta podemos encontrar que el modelo aparece sin detalles y con las partes negativas prácticamente cerradas.

Disponemos de diferentes tests que nos pueden ser de ayuda:

Prevenir daños en nuestro film del VAT (FEP, nFEP, etc...)!!!

Al realizar tests de exposición donde realizamos múltiples tests iguales, y en general siempre que imprimamos varias veces un mismo modelo, se aconseja siempre que sea posible rotar 90 grados la pieza y mover unos mm de la posición inicial para evitar daños o desgastes en zonas específicas de nuestro film.

Tests exposición BÁSICOS

Son unos tests especialmente indicados para aquellos que se inician en la impresión 3D en resina. El objetivo de estos tests es el de obtener el tiempo de exposición relativamente óptimo de una forma rápida y sencilla:

Es un test que nos gusta mucho también ya que está a medio camino entre los tests básicos y detalle. Podéis descargar el test desde el siguiente link:

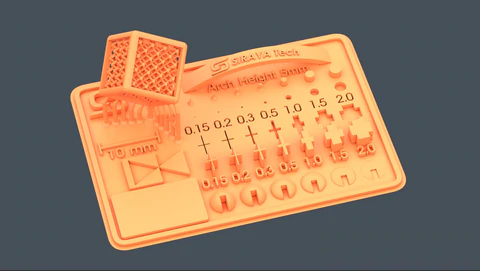

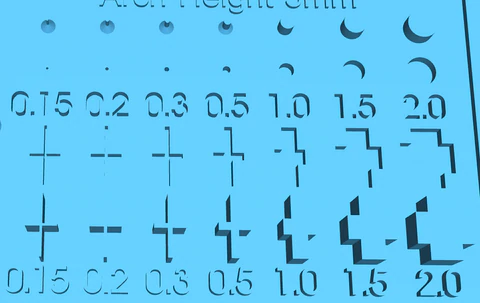

Una vez impreso, lavado y curado revisaremos algunas partes del mismo:

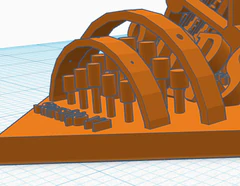

Capas de transición y pié de elefante, el número y tiempo de exposición en las capas base puede provocar el efecto llamado "pie de elefante" como el que podéis ver en la imagen siguiente. Por otro lado y en referente a las capas de transición podremos observar si se crean lineas o falta de adherencia entre las capas base y las normales.

Test de cajas, en este test quitaremos las cajas/cubos de 4mm y 6mm de sus anclajes e introduciremos la de 4mm en la de 6mm y esta en la de 8mm tal como podéis ver en la siguiente foto.

en el caso que no entre correctamente necesitaremos reducir el tiempo de exposición de capas normales

en el caso que entren con holgura tendremos que aumentar el tiempo de exposición en capas normales

Es aconsejable añadir o reducir tiempos entre tests en saltos de 0.2s y 0.1s

Precisión dimensional en objetos, con un calibre podemos medir los cubos para verificar las medias de estos:

el cubo de 6mm tiene que medir 6mm en su contorno y 4mm internamente

el cubo de 8mm ha de medir 8mm externamente y 6mm internamente

Test de pilares, nos va a permitir poder generar dos perfiles útiles dependiendo de la figura que queramos imprimir.

Función para precisión dimensional y detalle, para cuando imprimimos piezas que requieran un detalle máximo con buenos soportes y precisemos de precisión dimensional máxima. Cada caja de pilares utiliza una medida de estos lo que nos ayudará a averiguar cual puede ser el tamaño mínimo a utilizar de forma segura y confiable.

Función para impresiones que requieren unos buenos soportes, en este caso el objetivo es realizar el test aumentando la exposición si no todos los pilares aparecen

Más información aquí.

Este es un relativamente nuevo test del compañero J3D-Tech, que colabora con Mango3D creadores de Lychee y tiene un contenido más que aconsejable.

Este test nos va a permitir tanto testear los tiempos de exposición como el correcto nivelado y z-offset.

En cuanto a la configuración del laminador al realizar este test se aconseja:

4 capas base

3 capas de transición

2s de tiempo de descanso en capas base (si nuestro laminador/impresora lo permiten)

2s de tiempo de descanso en capas normales, idealmente después de la retracción de la plataforma

Prestaremos atención a las siguientes zonas:

escalores laterles de 0.05 a 2 mm, nos va a servir de ayuda para identificar el zoffset de nuestra máquina

cubos 8/6 mm, nos ayudaran a ver la precisión dimensional

logo J3DTECH y estructura soportes, esta parte al igual que la de triangulos inferior ayudan a identificar si tenemos sobre-exposición (se fusionan demasiado los objetos) o sub-exposición (los objetos no llegan a tocarse/alinearse).

abecedario, ayudará a ver hasta que nivel de definición podemos llegar en nuestra máquina, para la resina que usemos y tiempos de exposición usados

columnas/pilares, podremos ver la precisión en la construcción de pilares/columnas que ayudaran como referencia a construcción de estructuras de soportes

otros, contamos con diferentes aperturas y huecos por los laterales que pueden servir de referencia como acabados en figuras verticales.

Otro de los tests populares y aconsejables para la gente que se inicia, en este caso y bajo nuestro punto de vista tiende a sobre exponer los tiempos de capa pero por otro lado y para iniciarse en la impresión 3D puede evitar impresiones fallidas sacrificando algo de definición en nuestras figuras.

IMPORTANTE!!!

Os vamos a dar nuestra opinión personal sobre este test y su fiabilidad a la hora de obtener de el valor de exposición óptimo para nuestra impresora/resina/condiciones de impresión.

Comenzaremos indicando que el test de conos esta diseñado y pensado para ser un test de comprobación de soportes, algo que puede ser perfecto para tener unos ajustes específicos si tenemos o normalmente imprimimos figuras con soportes ya integrados y no podemos cambiarlos... básicamente esas piezas fueron pensadas y laminadas para usar probablemente para otra máquina, resina y condiciones de impresión.

Si, en ocasiones teniendo en cuenta la máquina, la resina, las figuras y su nivel de detalle puede que no sea critico para nosotros... perfecto, se entiende que no se busque ese tiempo óptimo... pero este test sigue siendo el adecuado para lo que es... obtener el tiempo de exposición pensando en los soportes.

Os sugerimos, si queréis obtener unos tiempos de exposición mejores y más enfocados a obtener la máxima definición y detalle en nuestras piezas, otro tipo de test que podemos encontrar en esta guía como el test de cajas, el Phrozen RP u otros más específicos.

Al final los soportes los ponemos nosotros y lo que buscamos es obtener el tiempo de exposición para que nuestras piezas salgan lo mejor posible... no ajustar nuestros tiempos en base a soportes.

Los compañeros de TableFlip Foundry disponen de mucho contenido interesante en su Academy 3D que os aconsejamos ver así como su canal de Discord... uno de ellos es su test de "conos" en este caso la v3 ha sido mejorada para solventar algunos de los problemas comentados anteriormente:

También hay disponible un pdf con la descripción de uso del test:

Su funcionamiento es bastante sencillo... una vez impreso, lavado y curado hemos de fijarnos en lo siguiente:

Utilizando el perfil de base o usado en vuestro laminador ajustaremos el tiempo de exposición a 3s para impresoras con pantalla monocromática y a 9s en el caso de RGB antiguas. Laminaremos e imprimiremos el test.

Para este test una vez finalizado lavaremos la pieza pero no la curaremos.

Para interpretar el resultado tenemos el siguiente esquema/diagrama

Si tienes una impresora Anycubic estás de enhorabuena ya que Anycubic tiene pre-cargado un test de exposición de los más completos que puedes encontrar en su pendrive.

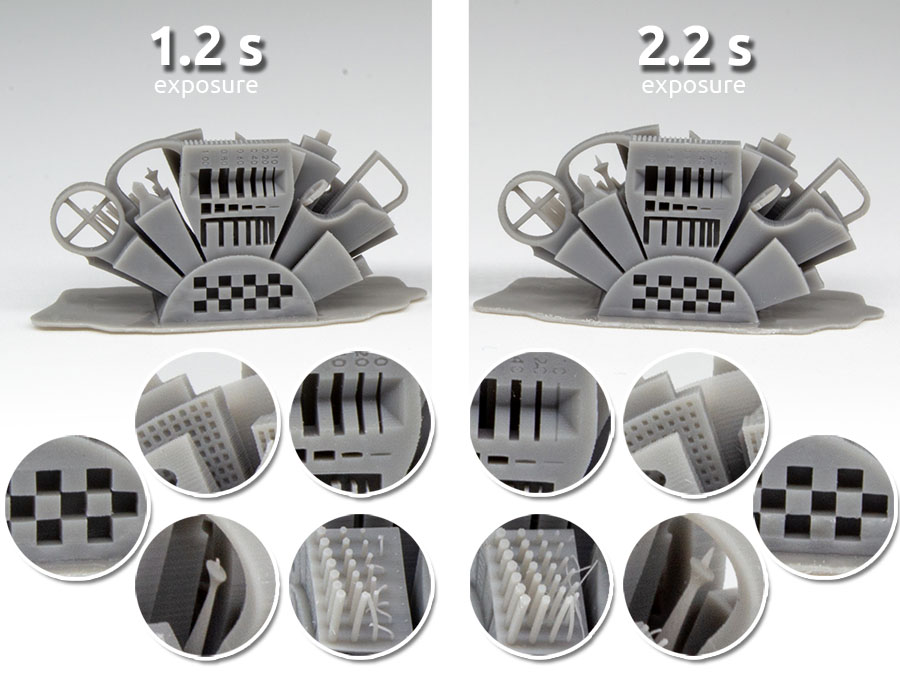

Este test crea 8 tests individuales con diferentes tiempos de exposición el cual es muy recomendable realizar con cada resina nueva que usaemos para encontrar el tiempo de exposición óptimo para ella.

El RERF lo podemos encontrar:

Normalmente en el USB incluído con nuestra impresora

Desde la web de Anycubic en el apartado Firmware & Software donde encontraremos para todas sus impresoras

IMPORTANTE!!!

Cada impresora utiliza un RERF diferente por lo que no va a servir el de otro modelo

Nunca uses el nombre R_E_R_F en tus ficheros o la impresora aplicará a este el proceso de multi exposición

Puedes crear tu propio RERF con tus propias figuras de test, puedes mirar el siguiente video https://youtu.be/yF-87TmHzog de como crearlo

Para realizar el RERF:

El fichero RERF no necesita pasar por el laminador, directamente lo pondremos en el USB de nuestra impresora sin cambiar el nombre original

Lanzaremos la impresión del test

Si queremos otros rangos de tests, ya que se basan en incrementos sobre el tiempo de capas normales, modificaremos estos desde la pantalla al iniciar el test

Una vez finalizado lavaremos y curaremos el test

Interpretar un RERF:

Como ya hemos comentado un RERF dispone de 8 zonas donde aplica un tiempo de exposición de capas base diferentes, partiendo del tiempo de capas base original del test o ajustado por pantalla,podemos ver en cada objeto un número que lo identifica

Normalmente, aunque es aconsejable revisar según el modelo de tu impresora, los tiempos de exposición por zona serian, partiendo a modo de ejemplo de una configuración de 1.5s capas base (en el caso de usar otra cada zona se haría con unos incrementos de 0.25s.):

1

1.5s

2

1.75s

3

2s

4

2.25s

5

2.5s

6

2.75s

7

3s

8

3.25s

Aunque incremento de tiempo entre las zonas de tests suele ser de 0.25s...

El tiempo de exposición predeterminado para capas base/normales y el incremento de tiempo en el archivo RERF varían según el modelo de impresora, en el manual de la misma suele indicar estos valores.

El tiempo de exposición de capas normales utilizado en la Zona 1 puede ser ajustado de diferentes formas:

dependiendo de la impresora al iniciar la impresión en los ajustes en pantalla podremos ajustar parámetros de la impresión pudiendo ajustar ahí este

desde el laminador abriendo el RERF, dependiendo del laminador que se use y el modelo de impresora puede que no sea posible hacerlo.

usando UVtools, el metodo que más nos gusta y solemos utilizar. Cargamos el fichero RERF y dentro de Tools/Edit print parameters podremos ajustar la configuracion y guardar los cambios. Tal como comentamos es importante que usemos exactamente el mismo nombre!!!

creando nuestro propio test RERF como tenemos explicado más adelante, suele ser una buena opción por varias razones, aparte de ajustar el tiempo de exposición, como por ejemplo usar el test que más nos guste o incluso partes de objetos que normalmente imprimamos para ver resultados u otros ajustes de configuración como velocidades, distancias, capas base/transición, etc...

En el caso que queramos crear un RERF a una altura de capa para la cual Anycubic no facilite directamente:

podemos usar UVtools pero en este caso al no ser un laminador no cuenta con la información completa de la pieza por lo que en ocasiones va a tener que "inventar". En cualquier caso desde Tools/Adjust layer height podremos hacerlo.

creando nuestro propio test RERF como tenemos explicado más adelante, suele ser una buena opción por varias razones, aparte de ajustar la altura de capa, como por ejemplo usar el test que más nos guste o incluso partes de objetos que normalmente imprimamos para ver resultados u otros ajustes de configuración como velocidades, distancias, capas base/transición, etc...

Cada objeto consta de diferentes tests que nos pueden dar más o menos información, el objetivo es que el máximo de tests salgan correctamente. De todas formas y como más importantes o sencillos de interpretar:

A podemos observar más agujeros y menos cilindros... esto se puede interpretar que ese tiempo de exposición nos permitirá más detalles (número de agujeros) pero un mayor riesgo de impresión dado que los soportes pueden fallar (cilindros soportados).

B contamos con menos agujeros pero más cilindros... perderemos algo de detalles (número de agujeros) pero un mejor soporte en las piezas (cilindros soportados).

Vamos intentar explicar los diferentes tests y en que fijarse en cada caso:

IMPORTANTE!!!

asegúrate antes del test que la resina está bien mezclada y a la temperatura adecuada

revisa que no queden restos sólidos en el VAT/tanque de resina de impresiones anteriores... puedes utilizar una lengua de silicona para verificar, vaciar y filtrar la resina o hacer una limpieza del tanque desde la pantalla retirando una capa de resina (esta opción suele ser la más segura y cómoda)

asegurate que limpias bien y con cuidado el test antes de analizarlo

cura minimamente unos pocos segundos, por ejemplo el tiempo que tengas de capas base, el test para poder manipularlo con seguridad y ver como afecta el post-curado al resultado final

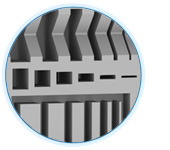

test de pilares y agujeros sobre superficie angulada, este test son dos planos angulados 45º sobre el cual se colocan unas columnas (que decrecen en tamaño) o agujeros. En este caso el objetivo es que el mayor numero de columnas sean visibles y estén formadas correctamente y que el mayor rango de agujeros sean visibles. Por ejemplo en los tests de 1-3 vemos fallos estructurales de columnas y plano, del 5 la 8 vemos problemas en uno de los laterales que van de menos a mas... en este caso nuestra preferencia para este test seria elegir los tests 3-4 preferiblemente.

test totem con número 5, es una columna cuadrada con un 5 en la parte superior hueco que va a permitir ver el detalle en huecos complejos planos. Dependiendo del tipo de resina, normalmente a menos exposición el hueco será más visible y a más exposición irá cerrando tal como podéis ver en la siguiente captura. En este caso los tests del 1-4 podemos ver el número y su hueco.

test de agujeros simples sobre plano, este test es similar al anterior pero contamos con unos agujeros circulares y rectangulares que van creciendo/decreciendo en tamaño. A más agujeros con forma correcta podamos ver mejor. En el test de ejemplo, los tests 1-2 teniamos 10 series pero los bordes no estaban bien definidos, en 3-4 teniamos 9 series de agujeros visibles y correctos, del 5-6 8 series y de 7-8 7 series... de nuevo los tests 3-4 serian los elegidos

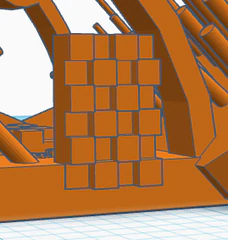

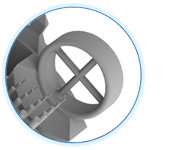

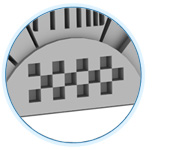

tablero ajedrez, este test es un tablero de ajedrez en un plano vertical formado por cubos perforados para las casillas. El objetivo es ver que todos los cubos se generen correctamente, bien definidos y que las esquinas entre cubos esten lo más juntas. En nuestros tests podemos ver que del 1-3 el patron se muestra correcto mientras que en los tests 4-8 los cubos y uniones no estan correctas del todo.

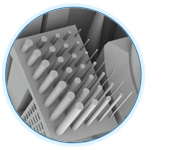

test de cilindros, es un test que permite ver la tolerancia a soportar figuras. El objetivo es que el mayor número de cilindros salgan correctamente. En nuestros tests de ejemplo vemos como el 8 tiene algunos cilindros doblados.

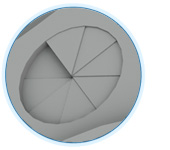

test semiesfera hueco en hexágono, este test nos permite ver el resultado de altura de capa y configuracion de antialiasign además de la precisión de paredes finas. Nos fijaremos en la definición de la semiesfera hueca y la pared exterior formada entre esta y el hexágono. En nuestro ejemplo el test 1 se ve poco definida ambas comparadas con el 8.

texto, podemos usar el texto como test viendo la definición de letras y números. En nuestro test el 4 seria el más equilibrado.

En general en nuestro test elegimos 4 como el test que globalmente salió de forma más adecuada y tomaremos ese tiempo como referencia del laminador o para hacer otros tests más específicos si queremos un ajuste fino.

Puedes ver un video con más información a continuación.

Este método comparado con los otros que os sugerimos tarda más tiempo y gasta un poco más de resina pero por otro lado hace una prueba con diferentes tiempos de exposición de una sola vez lo cual nos ayuda a ver en que rangos podremos después hilar fino con otros tests.

Por otro lado, y dado que el RERF es una funcionalidad dentro del firmware de la impresora, podemos crearnos nuestro propio RERF con la pieza de test que más nos guste. Si quieres ver como crear un RERF personalizado puedes ver el proceso en el siguiente video:

Aquí puedes encontrar el STL de la figura que usa de test Anycubic para crear tu propio RERF a diferentes alturas de capa si no puedes editar el fichero RERF original:

Para más información sobre máquinas Anycubic podéis usar el bot de Telegram https://t.me/any_photonbot el cual os dará mucha información sobre este y otros procesos.

Un test sencillo, rápido y que nos puede dar un valor global de exposición bastante acertado.

Básicamente consta de unas aperturas de forma/tamaño de una llave Allen de 4mm:

Una vez impreso, lavado y curado verificaremos con ayuda de una llave Allen de 4mm fiable:

Si la llave entra en el agujero del centro que tiene el texto OK, esta tiene que entrar sin holguras o sin presión

Si la llave entra en los agujeros con el simbolo + tendremos que aumentar el tiempo de exposición en 0.1 segundos por el número de simbolos + que encontremos al lado del agujero.

Si la llave entra en los agujeros con el simbolo - tendremos que disminuir el tiempo de exposición en 0.1 segundos por el número de simbolos - que encontremos al lado del agujero.

Tests de exposición AVANZADOS