Guía Calibración Impresoras 3D FDM/Filamento

La puesta en marcha de una impresora así como el calibrado preventivo es muy importante para un correcto funcionamiento y precisión de nuestra impresora.

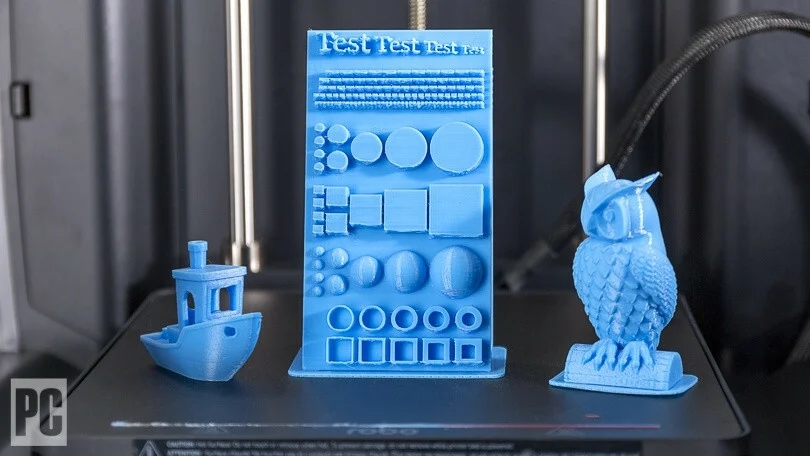

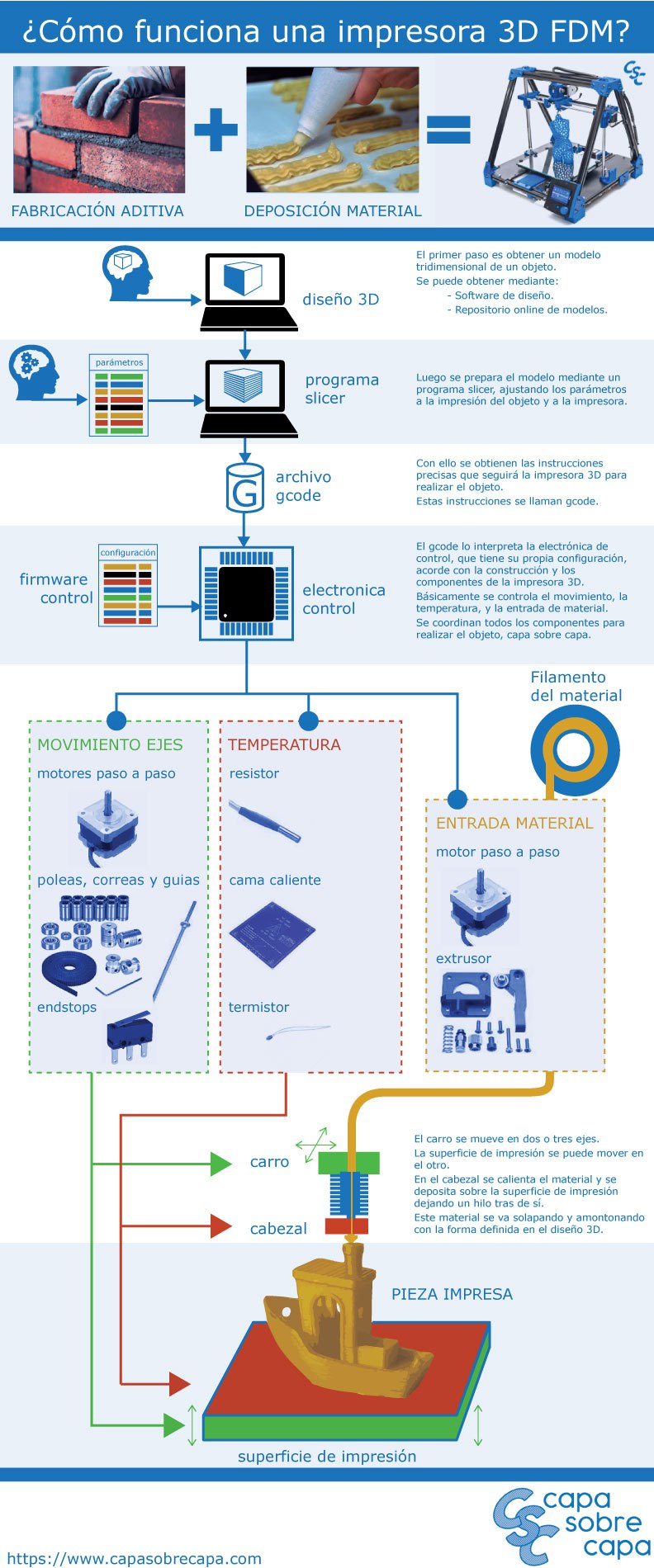

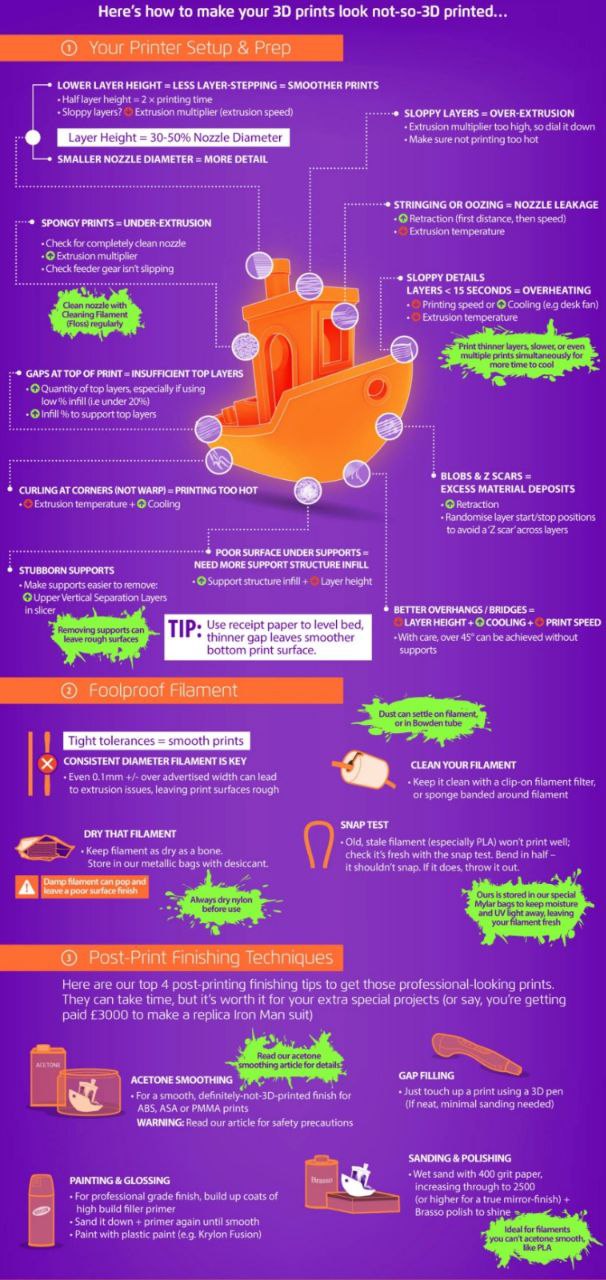

Aunque probablemente muchos de vosotros sepáis como funciona una impresora FDM puede ser instructivo para algunos repasar a grandes rasgos como es su funcionamiento. La siguiente infografía, aunque algo antigua, creemos que refleja de una forma bastante sencilla y clara el funcionamiento general de esta tecnología de impresión 3D:

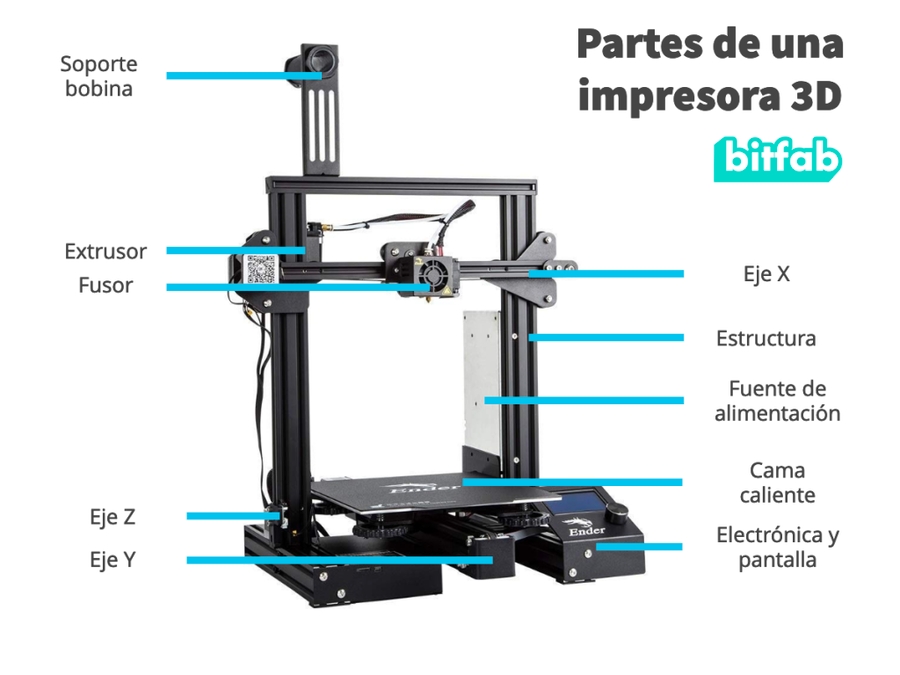

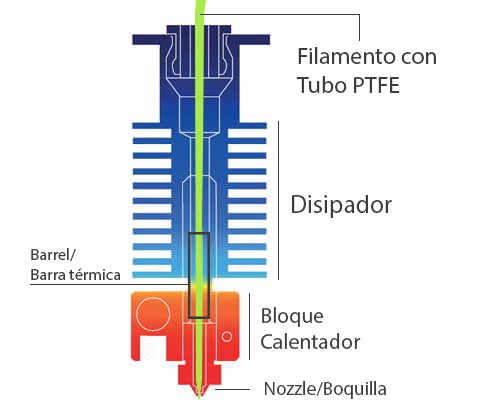

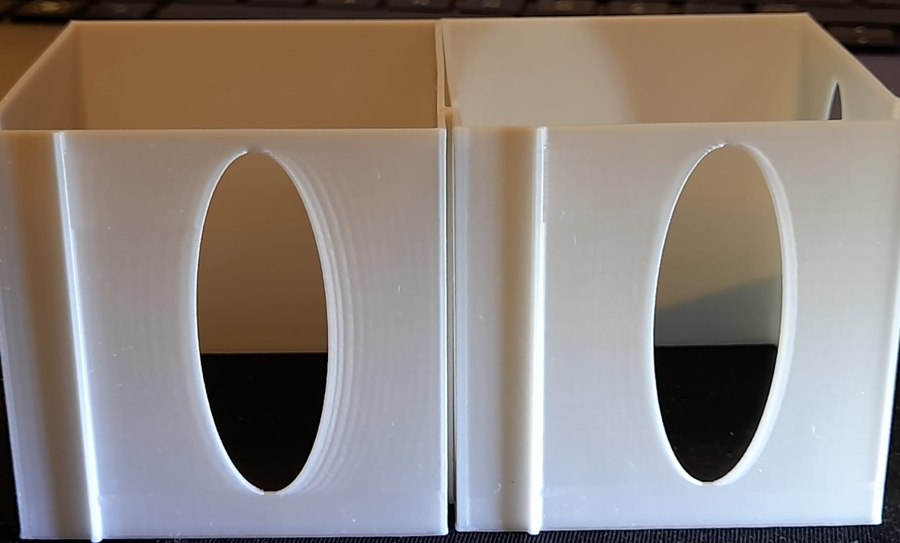

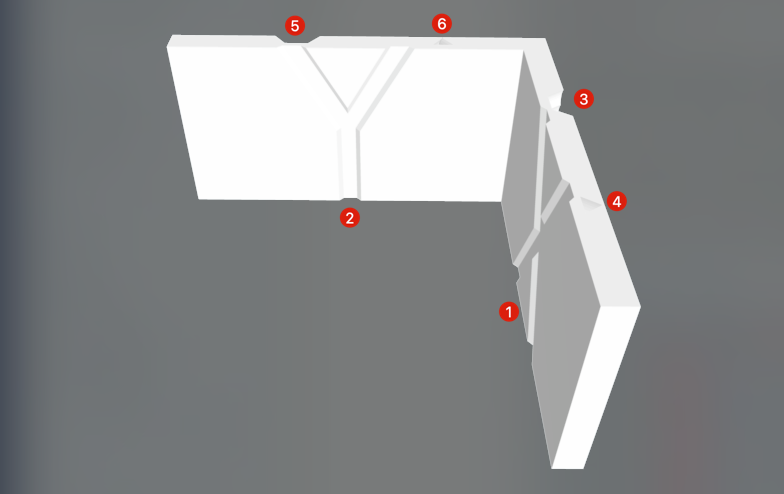

Por otro lado y dado que en algunas partes de los pasos de calibración mencionaremos algunas partes de nuestras impresoras a continuación os facilitamos un esquema de las partes de una impresora 3D FDM:

Os recordamos que tienes mas guias de ayuda en nuestro bot de Telegram @ThreeDWorkHelpBot

Para realizar los diferentes tests indicados en esta guía es necesario un laminador, os aconsejamos varios, ordenados por nuestro gusto personal, podéis probar varios y usar el que más os guste:

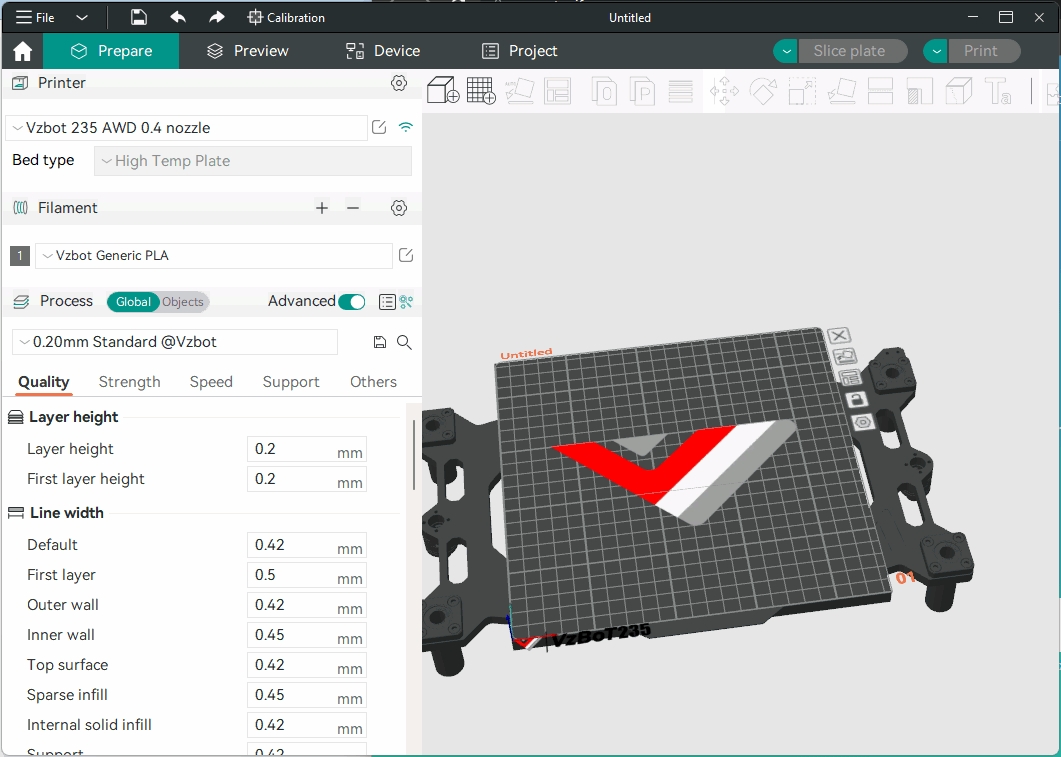

⚠️ OrcaSlicer - es un fork de Bambu Studio con algunas mejoras interesantes... como la compatibilidad incluyendo perfiles de otras máquinas como Ratrig, Voron, Creality, Anycubic, Prusa...

Dado que es un fork de PrusaSlicer comparte muchas opciones y funcionamiento pero con una interfaz reformulada, junto con algunas funciones de SuperSlicer, Cura y otros laminadores... además de incluir algunas funciones centradas en producción interesantes como múltiples platos de impresión, generación de 3mf con todo el contenido, acceso a la interfaz web de la impresora si esta cuenta con ella, etc...

Podemos descargar OrcaSlicer:

OrcaSlicer -> https://github.com/SoftFever/OrcaSlicer/releases/

Si estáis interesados podéis acceder anuestro grupo de Telegram.

Uno de los laminadores más potentes hoy en día con un flujo de trabajo basado en perfiles que permite un gran control y versatilidad.

Aúnque está especialmente pensado para impresoras Prusa incluye perfiles de impresión para otras impresoras 3D y podemos crear las nuestras propias.

SuperSlicer es un fork de PrusaSlicer que cuenta con muchas funciones extras para controlar más en detalle el laminado.

También cuenta con un menú específico de calibración que es extremadamente útil para realizar de forma sencilla algunos de estos tests.

Al ser un fork de PrusaSlicer mantenido por la comunidad en ocasiones puede no estar alineado con la última versión de PrusaSlicer.

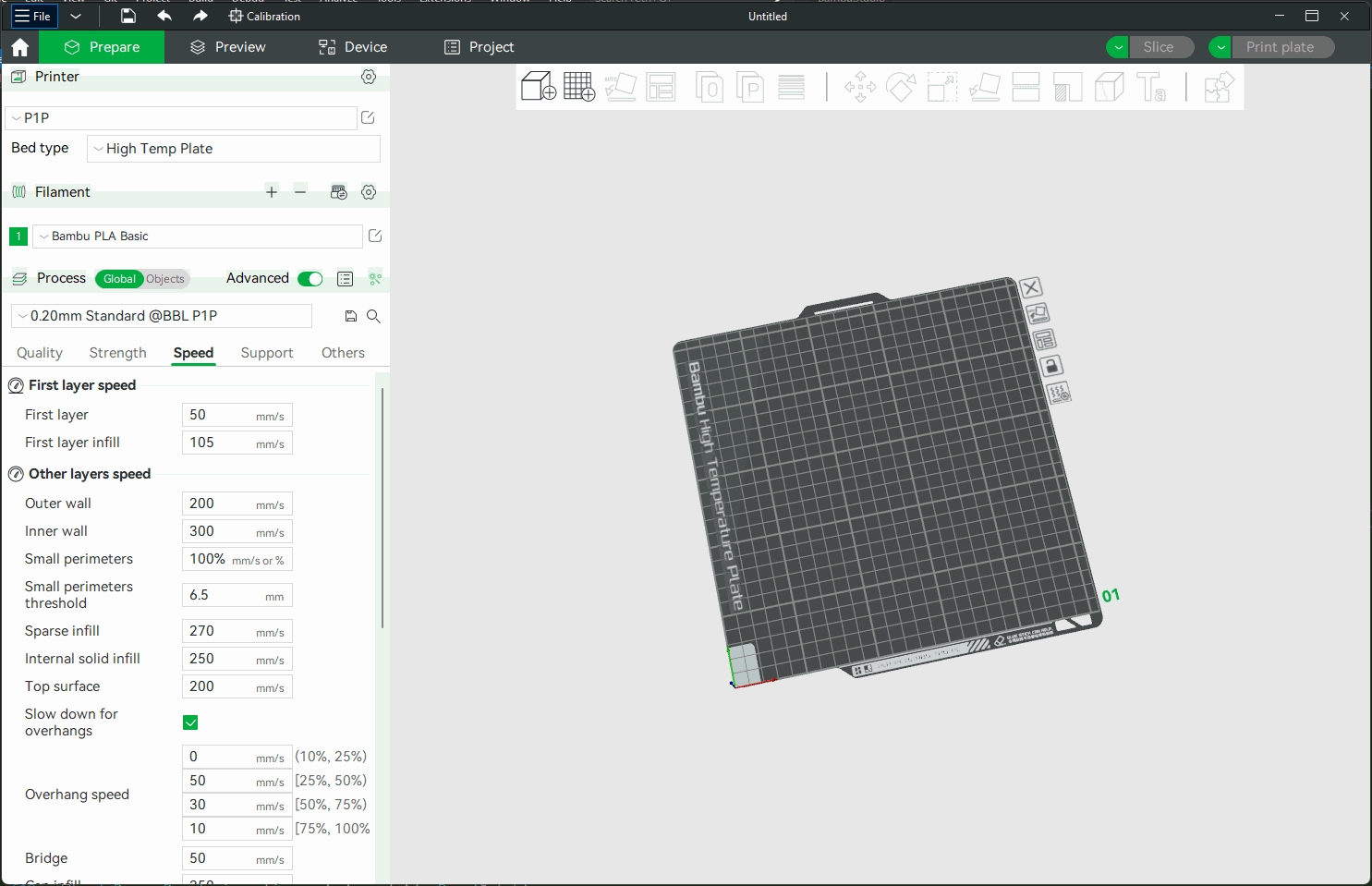

Bambu Studio es el laminador creado, como fork de PrusaSlicer, para las máquinas de Bambu Labs como la X1 o la P1P.

Dado que es un fork de PrusaSlicer comparte muchas opciones y funcionamiento pero con una interfaz reformulada, junto con algunas funciones de SuperSlicer además de incluir algunas funciones centradas en producción interesantes como múltiples platos de impresión, generación de 3mf con todo el contenido, acceso a la interfaz web de la impresora si esta cuenta con ella, etc...

Podemos descargar Bambu Studio:

Bambu Studio - Bambu Labs -> https://github.com/bambulab/BambuStudio/releases

⚠️ OrcaSlicer - es un fork de Bambu Studio con algunas mejoras interesantes... como la compatibilidad incluyendo perfiles de otras máquinas como Ratrig, Voron, Creality, Anycubic, Prusa...

Si estáis interesados podéis acceder anuestro grupo de Telegram.

Otro laminador clásico con un interfaz muy sencilla y potente en opciones. Si comparamos con PrusaSlicer/Superslicer se puede quedar corto en algunas opciones pero con sus extensiones/plugins se pueden extender.

Aunque Cura esta pensado para máquinas Ultimaker también cuenta con muchos perfiles para otras impresoras.

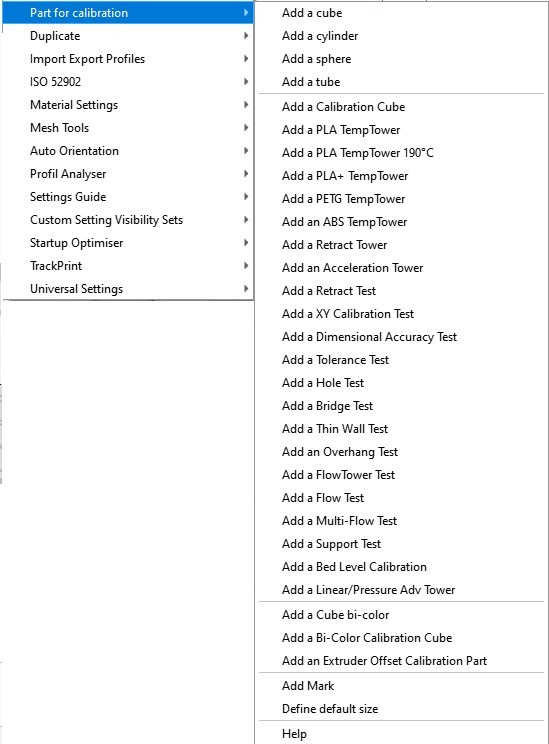

Os sugerimos añadir este plugin, Calibration Shapes, que permite generar muchos de los tests que se sugieren en esta guía de una forma más sencilla.

Donde vais a disponer de una gran variedad de tests:

Os aconsejamos pasaros por su Wiki donde tendréis explicado como usarlos.

Otro laminador que aunque no es muy popular tiene algunas funciones muy interesantes (texturas, corte, etc...)

Su flujo de trabajo recuerda un poco a Simplify3D y puede ser un poco tosco de manejar inicialmente.

Recientemente lanzado Lychee da un aire nuevo a los laminadores aplicando los conocimientos del laminado SLA a FDM. Muy visuel e intuitivo.

Aconsejamos el uso de OrcaSlicer (fork de Bambu Studio) o SuperSlicer (un fork de PrusaSlicer donde integran opciones avanzadas antes de incorporarlas) ya que tiene unas estupendas opciones para generar algunos de los tests de calibración usados en esta guía.

Índice Tests Calibración:

Tenemos organizados por orden lógico los tests de calibración, en cualquier caso os vamos a agrupar estos en diferentes categorías que permitan localizar mejor el test adecuado en nuestro caso:

A continuación os facilitamos una serie de tests básicos a realizar...

Cambiamos de tipo de filamento

Hemos cambiado algún componente de nuestro sistema de extrusión

En este caso este conjunto de tests nos van a permitir afinar nuestra máquina o perfil de impresión para hacer nuestras impresiones más precisas:

Expansión Horizontal - Ajusta la tolerancia de tu filamento para compensar el factor de expansión contracción de tus filamentos.

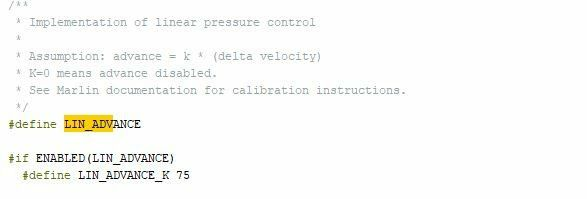

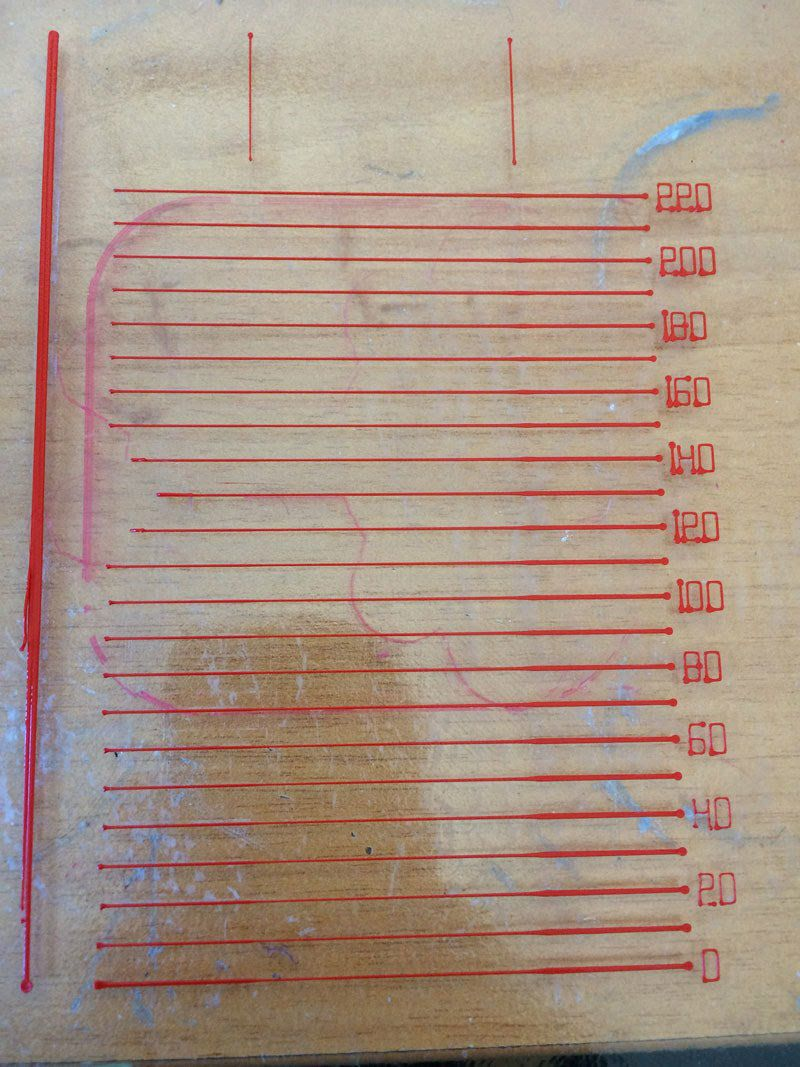

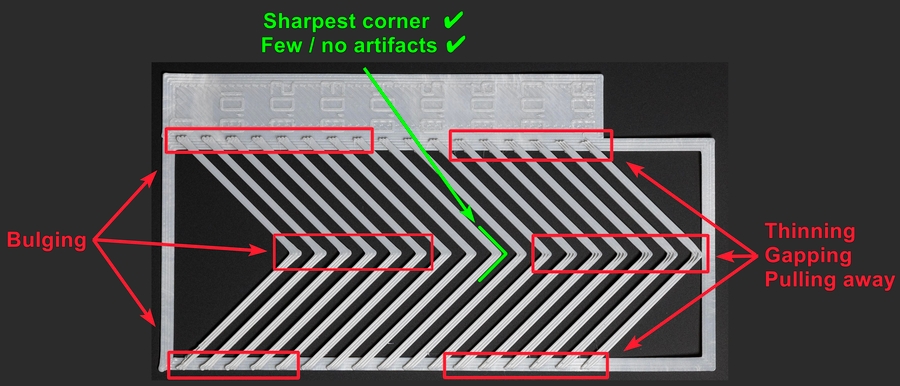

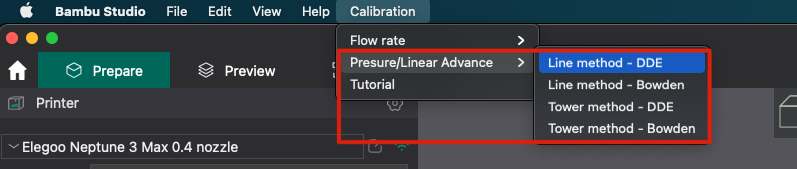

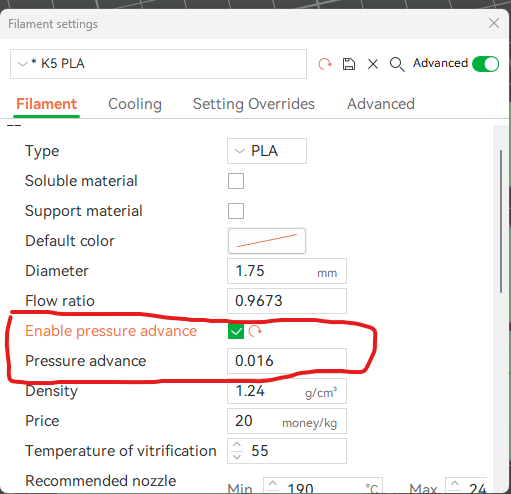

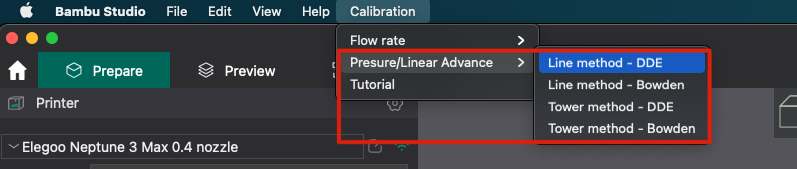

Linear Advance/Pressure Advance - Un ajuste más avanzado para mejorar el resultado de nuestras impresiones

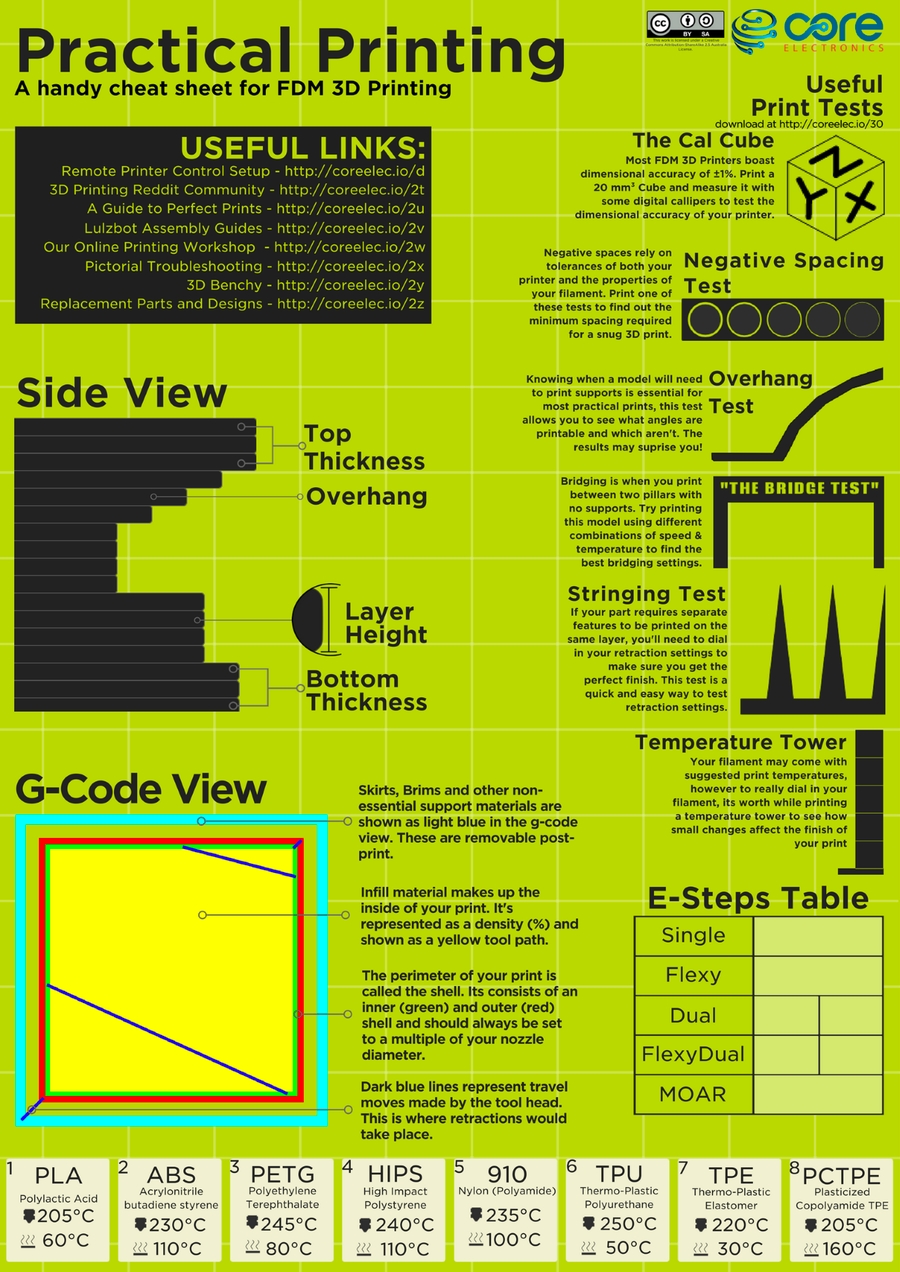

A continuación os vamos a sugerir, por orden, los tests y ajustes que pensamos interesantes para la calibración de nuestra impresora 3D. En todo caso, y aunque está en inglés, os aconsejamos este "cheat sheet" de core-electronics muy visual que nos puede ser de gran utilidad:

También tenemos a vuestra disposición una selección de herramientas que os pueden ayudar en ciertas calibraciones como calbular el vref/corriente, calibración de pasos y rotation distance, SKEW, nivelado manual y como mejorar usando suplementos de aluminio, calculadora de costes de impresión...

1. Ajuste vref/corriente Motores

VREF/corriente es simplemente el voltaje regulado que entregan nuestros drivers al motor. Un ajuste correcto del VREF/corriente nos permitirá una calibración precisa de nuestros motores.

Si nuestro VREF/corriente es muy bajo nuestro motor no tendrá suficiente torque y puede causar la temida pérdida de pasos en forma de pérdida de precisión y el efecto de capas desplazadas en nuestras impresiones. Si por el contrario nuestro VREF es muy alto nuestros motores puedes sobrecalentarse ocasionando efectos similares al punto anterior e incluso hacer fallar los motores o dañarlos.

Cálculo de nuestro VREF/CURRENT óptimo

En el caso que tengamos una maquina comercial y siempre que no modifiquemos sustancialmente su mecánica/cinemática, motores o no tengamos los problemas citados anteriormente (perdida de pasos o sobrecalentamiento/fallo de los motores) no es normalmente necesario realizar este ajuste.

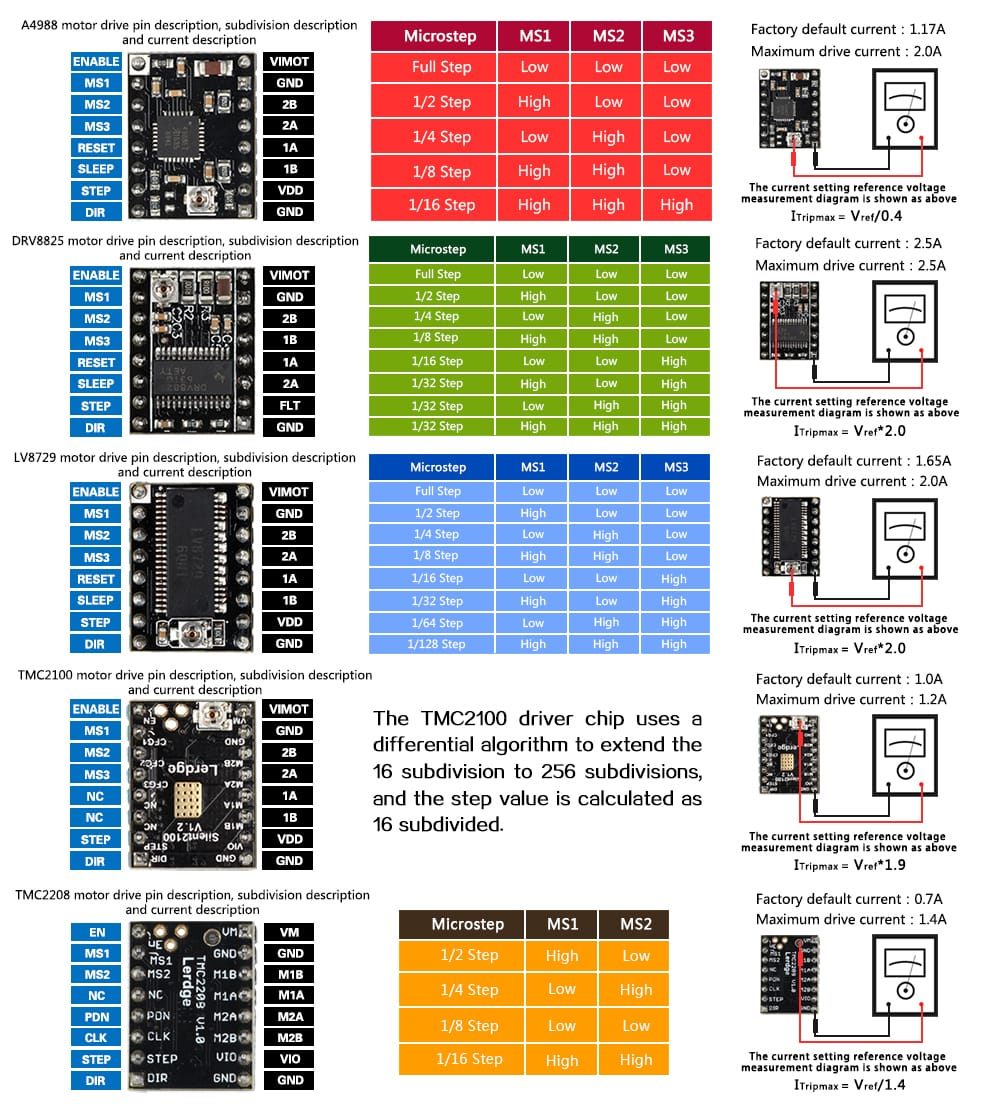

El calculo de VREF/CURRENT depende principalmente de tres factores... el tipo de drivers que usemos , los A soportados por nuestros motores y el tipo de firmware que usemos.

Es muy importante que en el caso de cambio de drivers o motores tengamos en cuenta las características de los mismos y las capacidades de los drivers. Como ejemplo revisa la siguiente lista sobre los A soportados por estos tipos de drivers listando algunos a modo de ejemplo:

A4988 -> 2A

DRV8825 -> 2A

TMC2208 -> 1.2A

TMC2209 -> 1.7A

Debemos intentar tener en concordancia los A de nuestros motores con las capacidades de nuestros drivers para evitar problemas

Con estos datos y para que sea sencillo el cálculo os aconsejamos el uso de una calculadora online donde indicar los A de vuestro motor y el % de seguridad el cual es aconsejable colocar entre 80-90%, tenéis una buena explicacion en este documento de E3D

En el link anterior tenéis una calculadora que os puede ayudar en el proceso donde básicamente indicaremos el tipo de driver, la corriente nominal del motor máxima y el margen de seguridad. Con estos datos podremos obtener el Vref para Marlin o el run_current para Klipper así como indicaciones de como aplicarlo a nuestro firmware (que también tenéis explicado más abajo con más detalle):

Ajustar el VREF/CURRENT en nuestra impresora

Para el ajuste del VREF/CURRENT tenemos dos opciones dependiendo de como nuestros drivers esten instalados/configurados, normalmente tenemos dos modos... modo UART/SPI que es un modo inteligente donde el firmware puede controlar al detalle los ajustes del driver o Standalone/StepDir donde el driver usa una configuración estática:

En modo UART... ajuste recomendable si nuestros drivers/placa lo soportan

El modo UART o modo gestionado dinámico de drivers es el más adecuado para poder aprovechar al máximo nuestros drivers siempre que estos y nuestra placa los soporten y estén configurados en nuestro Marlin.

En el caso de usar nuestra calculadora deberemos usar el valor de corriente máxima (CURRENT) de nuestros motores aplicando un margen de entre 80-90%.

Para ajustar el CURRENT en este caso es muy sencillo y básicamente tenemos 3 opciones:

Usando nuestra pantalla LCD/TFT, en pantallas LCD modo Marlin dispondremos de un menu Configuracion/Avanzado/TMC donde ajustar la corriente antes calculada o simplemente ajustarla a nuestro gusto. Para pantallas TFT depende de cada fabricante en que parte del interfaz dispongan de esta configuración. En cualquier caso es importante salvar a EEPROM una vez hecho el cambio (modo Marlin menú Configuracion/Salvar EEPROM) para evitar que este se pierda al reiniciar la impresora.

Mediante gcode usando un cliente terminal como Pronterface/Octoprint o algunas pantallas TFT. Para ello enviaremos el comando M906. M906 X5 Y5 Z5 por ejemplo ajustariá la corriente de los ejes X Y Z a 0.5V (500)... al igual que el punto anterior es importante salvar los cambios en EEPROM con un M500

En los ficheros de Marlin, en configuration_adv y dependiendo de nuestros drivers tenemos la configuración... os aconsejamos revisar la documentación de vuestra placa para encontrar donde se ubican exactamente los cambios

En este caso es muy aconsejable realizar un M503 y/o un M122 para verificar que los datos estan correctmente.

Klipper funciona diferente a Marlin en muchos aspectos, en el caso del ajuste de corriente en lugar de usar CURRENT utiliza RMS (Root Mean Squared) que normalmente se indica en los datasheet de motores como Peak Current Capacity en A.

En el caso de usar nuestra calculadora deberemos usar el valor de la misma marcada en la siguiente captura:

Posteriormente en nuestro printer.cfg, o en un include del mismo si tenemos una configuración modular, localizaremos la sección del driver/eje donde ajustaremos el parámetro run_current.

En el siguiente ejemplo, para un driver TMC2209 en el extrusor, ajustaremos el run_current al valor obtenido:

En modo STANDALONE... usando potenciómetro y disponible en la mayoria de drivers aunque a día de hoy no tan aconsejable

Para drivers en STANDALONE depende del driver deberemos medir en unos puntos con nuestro tester/multimetro, a modo de ejemplo podéis consultar la siguiente tabla donde se incluye una descripción de diferentes drivers, sus caracteristicas/configuracion y como medir el VREF:

En el caso de usar nuestra calculadora deberemos usar el valor de la misma marcada en la siguiente captura:

MUY IMPORTANTE!!! teniendo el tamaño y accesibilidad de los puntos donde medir ir con extremo cuidado, usar un destornillador cerámico para el ajuste del tornillo y girar este en pasos muy muy pequeños.

Es importante al ajustar estos valores realizar un seguimiento de nuestros motores para ver si los valores de vref/run_current son los adecuados para nuestra máquina:

En el caso que observemos un calor excesivo de los motores deberemos reducir el valor vref/run_current hasta unos valores que no afecten a la temperatura del motor en exceso. No hay una fórmula mágica pero generalmente si tocando con el dedo no aguantamos el calor del motor es síntoma de exceso de temperatura en el mismo

Por otra parte si vemos pérdida de pasos ya sea constante o puntuales que no estén relacionadas con problemas mecánicos deberemos aumentar el valor vref/run_current. Dado que normalmente aconsejamos un 80-90% de seguridad al calcular los valores suele ser el caso más común tener que ajustar al alza los valores vref/run_current pero siempre teniendo en cuenta los límites de nuestro motor y drivers!!!

2. Pasos Extrusor

Una parte crítica en una impresora 3D es el control del filamento extruido. Este proceso no es en un eje de movimiento si no de extrusión así que se aconseja que el test se realice extruyendo filamento por el nozzle.

Independientemente de vuestro sistema más abajo disponéis de unas calculadoras que os ayudarán en el proceso explicado a continuación.

Antes de comenzar a imprimir, si... ya hay ganas!!!, tenemos que calibrar los pasos de nuestro extrusor.

Con el hotend a la temperatura aconsejada para el material que usemos realizaremos una marca a 120mm de la entrada del extrusor.

Si en lugar de realizar el test extruyendo en caliente queréis hacerlo al "aire"/frio sin extruir deberéis desconectar el extrusor del hotend o desmontar este y usar el comando M301 P1 o S0 para poder extruir en frio.

Desde nuestra pantalla o mediante gcode mandaremos extruir 100mm.

Después de extruir mediremos desde la entrada del extrusor, donde previamente tomamos como referencia para marcar los 120mm, hasta la marca que hicimos en el primer punto y con ese valor realizaremos la siguiente fórmula (asumiremos que, aunque en un mundo perfecto debería medir 20mm esa distancia, hemos obtenido 19mm): 120mm-19mm= 101mm

Ahora calcularemos nuestros nuevos steps utilizando el valor de la siguiente fórmula: (valor_actual_steps*100)/(valorcalculado_medicion_extruido)= nuevo_valor_steps Como ejemplo: (33 * 100)/(101) = 32.673

El ajuste de los pasos los puedes realizar de diferentes formas:

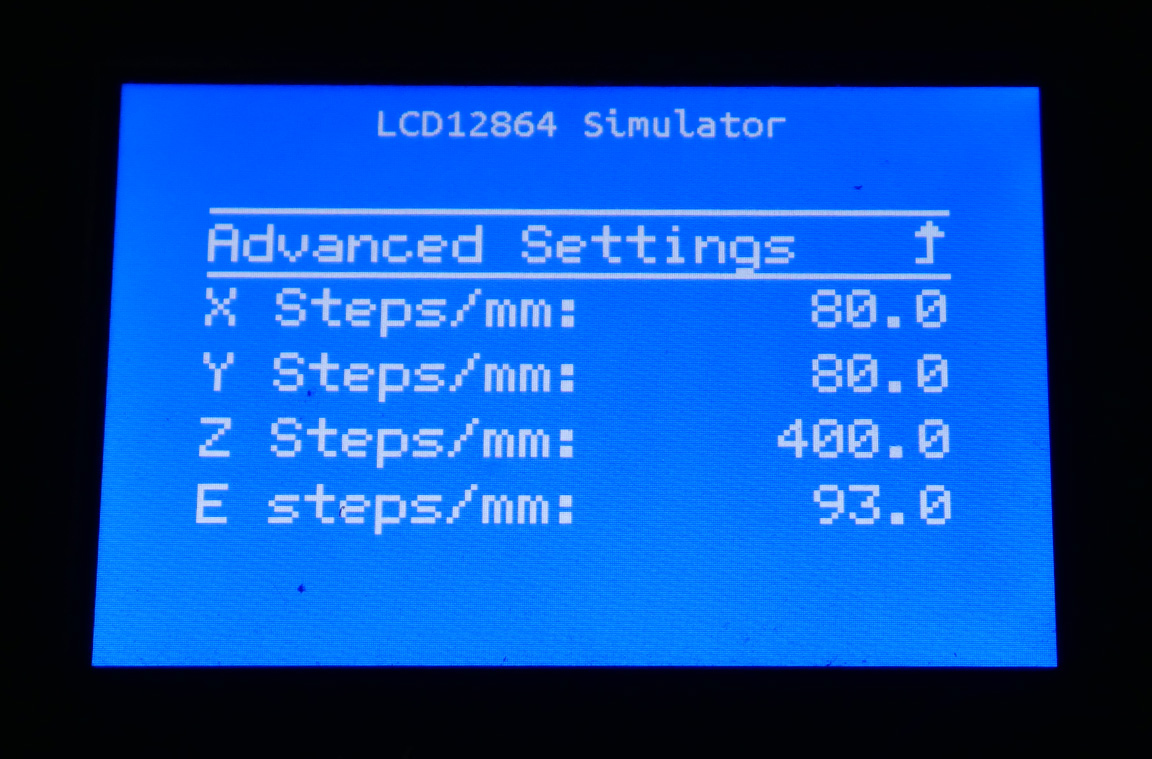

desde la pantalla en modo Marlin en Configuración/Avanzado/Steps

mediante gcode desde un terminal como Pronterface con M92 Exxx (donde xxx serían los pasos calculados previamente).

Recuerda, si tienes un Marlin cocinado por ti anotar estos valores, y si modificaste por pantalla ir a Configuración/Salvar EEPROM o si lo hiciste por terminal lanzar un M500.

Antes de comenzar a imprimir, si... ya hay ganas!!!, tenemos que calibrar los pasos de nuestro extrusor.

Con el hotend a la temperatura aconsejada para el material que usemos realizaremos una marca a 120mm de la entrada del extrusor.

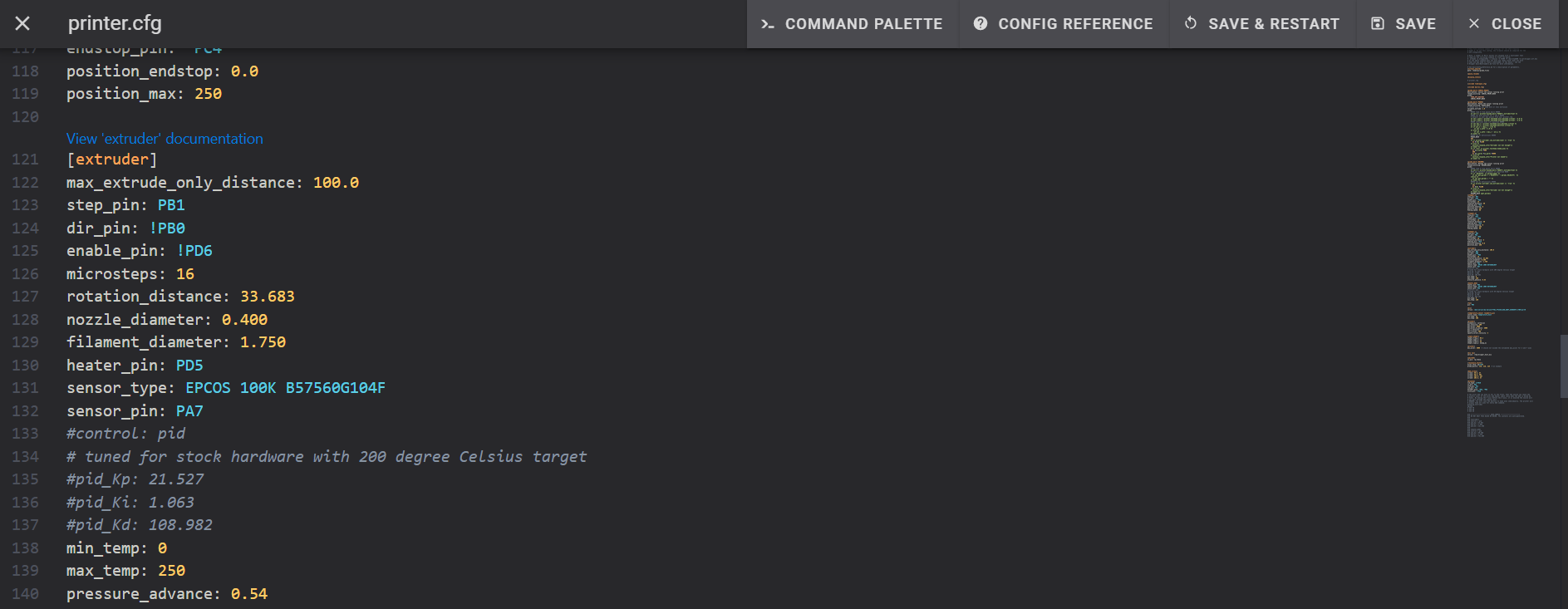

Desde Mainsail en Control extruiremos 50mm dos veces (para hacer un total de 100mm extruídos) lo hacemos en dos veces porque por defecto Klipper tiene limitado la distancia máxima de extrusión la cual por otro lado podremos ajustarla si deseamos.

Otro ajuste necesario para vuestra sección [extruder] se indique el max_extrude_only_distance... el valor aconsejable suele ser >101 (en caso de no estar definido usa 50) para por ejemplo permitir los tests típicos de calibración del extrusor.

[extruder]

...

max_extrude_only_distance: 105.0

...

En este caso, y desde la consola, lanzaremos un G91 seguido de un G1 E100 F60 para extruir 100mm de filamento.

Si vemos que no extruye correctamente o nuestro extrusor pierde pasos revisaremos la temperatura y el parámetro F60 que indica la velocidad de extrusión para ajustarla a nuestra máquina.

Después de extruir mediremos desde la entrada del extrusor, donde previamente tomamos como referencia para marcar los 120mm, hasta la marca que hicimos en el primer punto y con ese valor realizaremos la siguiente fórmula (asumiremos que, aunque en un mundo perfecto debería medir 20mm esa distancia, hemos obtenido 19mm): 120mm-19mm= 101mm

Ahora calcularemos nuestro nuevo rotation_distance en la parte del extrusor de nuestro printer.cfg utilizando el valor de la siguiente fórmula: valor_actual_rotationdistance*(valor_realextruído_pasoanterior/valor_solicitadoaextruir_pasoanterior)= nuevo_valor_rotationdistance Como ejemplo: 4.63 * (101/100) = 4.67

A continuación, y para simplificar el proceso podéis encontrar una calculadora donde introducir los valores comentados y obtener vuestro valor.

En este caso para facilitar el proceso tenéis una calculadora para poder calcular vuestros e-steps, pasos del extrusor, de una forma sencilla y visual siguiendo los pasos anteriores:

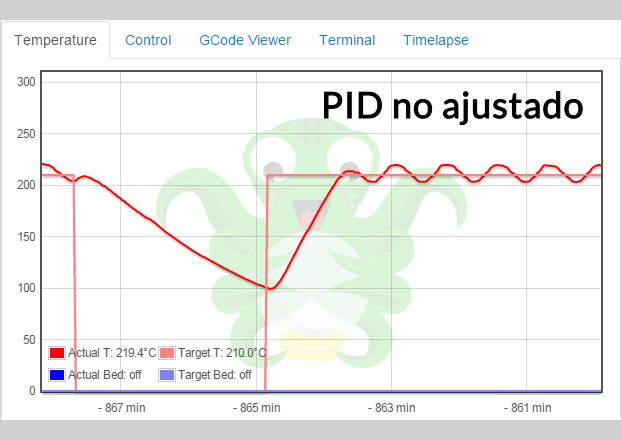

3. Ajuste PID/MPC

Esta calibración es independiente del resto, dado que no requiere que se hayan reslizado otros tests previamente

Antes de meternos en lo que es la calibración en sí, sería bueno entender que es el PID/MPC, lo cual básicamente es un algoritmo que ayuda a la máquina a mantener los valores de temperatura deseados tanto en el Nozzle como en la Cama caliente, para ello tiene una serie de valores que ajustan la cantidad de corriente que llega a los calentadores de estos y la varía en función de las lecturas recogidas por los termistores (sensores de temperatura).

En el caso de la cama os aconsejamos ver el siguiente video para entender la importancia de usar o no PID en la cama.

En Marlin contamos con tres formas diferentes de ajustar temperaturas:

BANG BANG, es el método tradicional que actúa básicamente como un termostato apagando o encendiendo cuando un valor este por encima o debajo del umbral establecido. No suele ser el aconsejable salvo en casos muy específicos como con calentadores accionados por relés mecánicos o si tenemos inductancias como vimos en el video anterior

PID, es el más usado y básicamente es un algoritmo que actúa sobre la potencia del calentador para ajustar/mantener la temperatura de nuestros calentadores.

MPC, o Model Predictive Temperature Control, disponible desde las versiones 2.1.x es más inteligente y adaptable ya que usa la simulación y aprendizaje para el mantenimiento de nuestra temperatura. Esto añade unas ventajas como una configuración sencilla aportando más estabilidad térmica

PID

Para realizar este ajuste podemos realizarlo de dos formas distintas:

IMPORTANTE!!! Es aconsejable realizar el PID con la ventilación de capa activada al 100%, la cama a la temperatura normal de impresion y la algura de Z a 5mm. En el caso de necesitar el proceso PID varias veces asegurarse que la temperatura del hotend/cama sea la ambiente para obtener valores más precisos.

Desde el LCD dentro del menú Temperatura o Configuración/Avanzado

Recordar habilitar en Marlin (configuration.h) las siguientes opciones:

#define PID_EDIT_MENU #define PID_AUTOTUNE_MENU

Desde terminal como Pronterface

Para realizar el PID del hotend: M303 E0 S200 C8 U

Para realizar el PID de la cama: M303 E-1 S60 C8 U

El comando M303 de Marlin tiene los siguientes parámetros:

C<número>, le indicamos el número de ciclos PID que queremos que haga. Por defecto hace 5 en el caso que no se especifique aunqe lo ideal es al menos 3. Normalmente un numero entre 8-10 suele ser más preciso

E<indice>, le indicamos el índice de nuestros calentadores.

Para la cama caliente indicaremos -1

Para hotends comenzaremos desde 0 para el primero, 1 para el segundo, ...

S<temperatura>, la temperatura objetivo a realizar el PID que os aconsejamos usar la temperatura máxima que uséis con vuestros filamentos

U, para que nuestros parámetros se apliquen en EEPROM... si no simplemente los mostrará en el terminal y será necesario guardarlos manualmente

En el caso que no deje realizar el PID de la cama (M303 E-1) es muy probable que no esté habilitado en Marlin (configuration.h): #define PIDTEMPBED

Guardar datos del PID en nuestra EEPROM!!!

Para que los valores obtenidos sean efectivos tenemos que asegurarnos que estos se almacenan en nuestra EEPROM para ser usados por el firmware. Tenemos tres formas de realizar este proceso:

directamente durante el proceso de calibración usando el flag U

anotando los valores obtenidos y aplicarlos con los gcodes M301 y M304

M301 P19.56 I0.71 D134.26 - hotend M304 P1 I2 D3 - cama

y en cualquier caso un M500 para que estos valores se almacenen en nuestra EEPROM

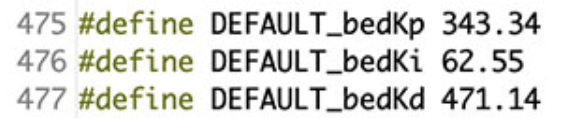

anotando los valores en las fuentes de nuestro Marlin, recordad que en caso que se haga un reset de la EEPROM si estos valores no estaban en nuestras fuentes/firmware compilado desaparecerán!!!, compilando y subiendo nuestro firmware con los nuevos valores... recordad que SIEMPRE que subamos una nueva versión de firmware debemos de realizar al menos un M502 (Factory reset) y un M500 (almacenar datos en EEPROM).

En caso que por protección térmica, nos puede saltar un aviso por pantalla o en raras ocasiones incluso resetear la impresora, no permita hacer el autoPID deshabilitar momentáneamente:

En el caso de alarmas por protección de temperaturas que no se solucione con un PID se tendrán que variar los parámetros de tiempo e histéresis de dicha protección.

https://3dprinting.stackexchange.com/questions/8466/what-is-thermal-runaway-protection

MPC

Como ya os comentamos MPC es una nueva función para el control que tiene en cuenta los siguientes aspectos:

el valor de potencia del hotend

temperaturas ambientes

efecto del ventilador en la temperatura del ambiente

temperatura del filamento y su feedrate, entendiendo que por defecto el filamento tiene la misma temperatura que el ambiente

Durante el proceso de calibración Marlin realiza todos los calculos y compara su predicción con la lectura del sensor haciendo diferentes simulaciones para obtener su algoritmo.

Os recordamos que MPC esta actualmente en modo EXPERIMENTAL por lo que puede no ser estable.

Dado el funcionamiento de MPC y siendo mucho más preciso que el PID tambien require de más cálculos por parte de la MCU lo que puede hacer que en electrónicas antiguas o con MCU lentas provoque problemas de rendimiento.

Habilitar MPC es bastante sencillo aunque actualmente solamente se encuentra esta función para el hotend:

Nos aseguraremos que NO tenemos habilitado PIDTEMP (Hotend)

Habilitaremos MPCTEMP en configuration.h

Configuraremos la potencia de nuestro calentador de hotend, normalmente las máquinas montan de 30W o 40W, en MPC_HEATER_POWER

Nos aseguraremos que en MPC_TUNING_POS tenemos unas coordenadas adecuadas para nuestra máquina como las que ya lleva por defecto que son en medio de los ejes X e Y y entre altura de primera capa y 1mm

También es interesante habilitar los menús de ajustes y de autotune que aparecerán en la sección Advanced Settings de nuestro display

Con esto ya tenemos la configuración de nuestro firmware, solo tendremos que compilar y aplicarlo a nuestra electrónica.

Una vez ya tenemos todo listo lanzaremos el autotune de MPC ya sea desde la pantalla como os sugeriamos antes o por gcode con el comando M306 T. En nuestro caso os mostramos por gcode:

Nos conectaremos desde un terminal a nuestra máquina y lanzaremos el gcode M306 T para hacer el autotune del hotend. El proceso moverá nuestro cabezal de impresión al centro de la cama y cerca de la superficie de la cama. Enfriará el hotend usando el ventilador de capa para conocer el efecto de este en la temperatura ambiente. Calentará el hotend varias veces, a 200ºC, para realizar mediciones. Mantendrá la temperatura y realizará más mediciones durante unos minutos. Con todos los datos realizará los cálculos para nuestra máquina y finalizará el proceso mostrando los valores a ajustar.

Una vez finalizado el proceso guardaremos en la eeprom con un M500 e idealmente anotaremos los valores que nos sufiere el proceso en nuestras fuentes de Marlin.

Klipper con sus comandos/macros extendidos Gcode hacen que el proceso para ajustar el PID sea muy sencillo. Podemos seguir los siguientes pasos para realizarlos:

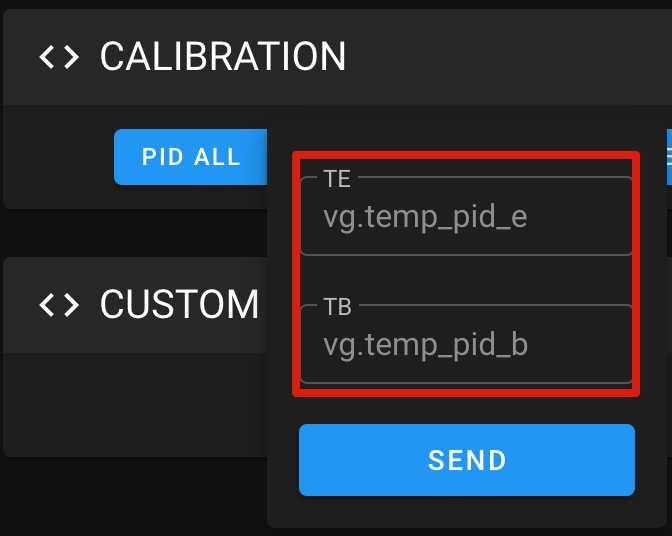

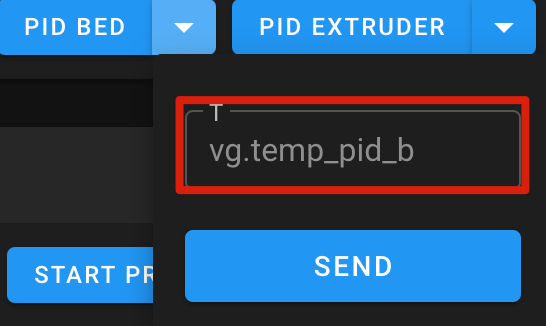

Os aconsejamos añadir estas macros a vuestro

printer.cfg, o en un cfg separado y añadido como include a nuestroprinter.cfg, para automatizar el proceso explicado en los siguientes pasos.

Con esto tendremos 3 nuevas macros para lanzar la calibración del extrusor (PID_EXTRUDER), de la cama (PID_BED) o ambas (PID_ALL) automatizando y simplificando el proceso.

Podemos ajustar las temperaturas default del extrusor (195) y cama (45) en la macro a nuestro gusto.

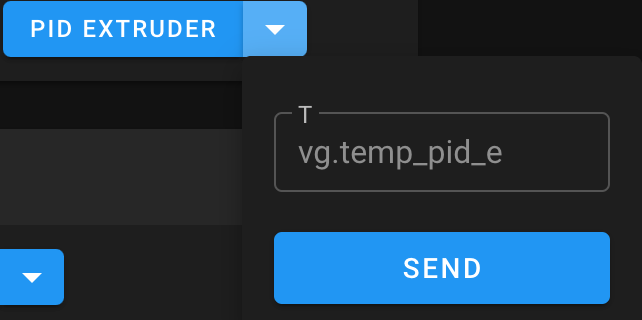

Desde nuestro interfaz web podremos lanzarlas e indicar las temperaturas para el test:

También disponemos del ajuste de la ventilación del ventilador de capa en el caso de PID_EXTRUDER y de poder indicar que tool/hotend queremos realizar el proceso en el caso de tener varios para máquinas IDEX o MultiTool.

Si prefereimos realizarlo de forma manual:

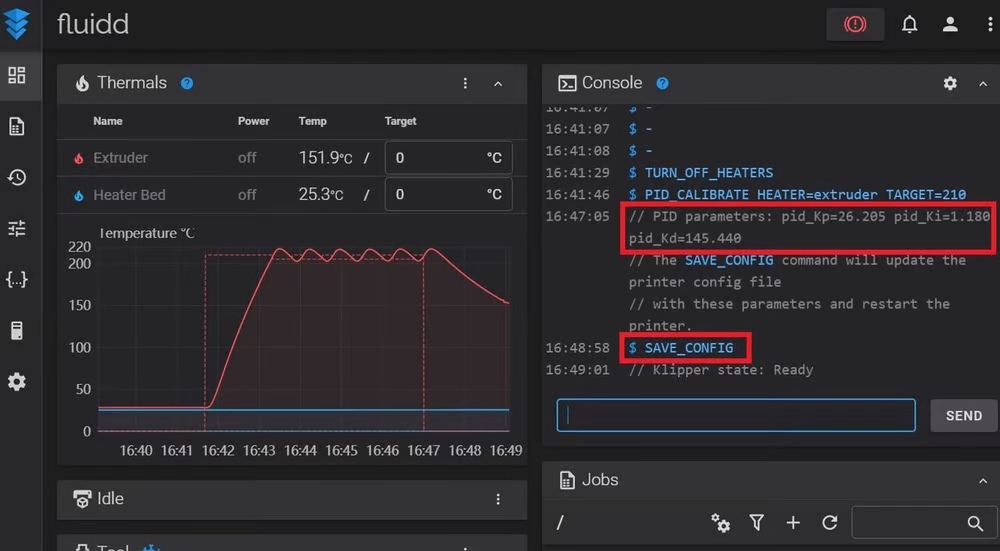

Desde la ventana de CONSOLA lanzaremos los comandos necesarios para realizar el proceso.

Primero nos aseguraremos de que nuestros calentadores estén apagados con el comando

TURN_OFF_HEATERSy esperaremos a que estos se encuentren a temperatura ambiente.Lanzaremos el comando

PID_CALIBRATE HEATER=<nombrecalentador> TARGET=<temperatura>donde para nombre_calentador usaremos el nombre asignado al calentador que queramos realizar el PID, normalmente extruder o bed, y en temperatura la temperatura a la cual queramos realizar el PID.

En el caso de calibrar el hotend/extrusor es aconsejable colocar el nozzle a unos 5mm de la cama, activar los ventiladores de capa al 100% y calentar la cama a la temperatura normal de impresión. De esta forma realizará el PID en las peores condiciones posibles para asegurarnos un ajuste óptimo.

Esperaremos a que el proceso termine, y usaremos

SAVE_CONFIGpara guardar nuestro nuevo PID

SAVE_CONFIG reiniciará nuestro Klipper!!!

Se puede dar el caso que no sea posible realizar el proceso PID por diferentes causas y que este proceso se pare por la protección termal de Klipper.

En esos casos, Y SOLAMENTE PARA REALIZAR EL PID, podemos relajar los valores de control de temperatura.

Para ello normalmente ajustaremos en la sección [verify_heater extruder] o [verify_heater bed], dependiendo del caso, y si no la tenemos la crearemos ajustando el valor de hysteresis a nuestras necesidades:

En otros casos nuestro termistor y electrónica pueden dar lecturas poco fiables con lo que ajustaremos el valor de smooth_time:

Para asegurarnos que los valores nuevos de PID se aplican es aconsejable reiniciar el firmware de la impresora.

Información extra

A continuación puedes ver información extendida con referencia al PID:

Nombres de nuestros calentadores configurados, Si no estas seguro del nombre de tus calentadores ves al fichero de configuración y busca los nombres... normalmente se usa extruder para el hotend y heater_bed para la cama.

Log, en caso de tener problemas para calcular el PID es aconsejable activar el log del proceso. Para hacer esto añadiremos

WRITEFILE=1al final de la linaPID_CALIBRATE. Esto creará un fichero de log llamado /tmp/heattest.txt con información detallada del proceso que seguro que nos ayudará a encontrar el problema.Comando PID no funciona, en el caso que el comando de calibración del PID no haga nada deberemos buscar en los ficheros de configuración por la clase PIDCalibrate el cual habilita el comando

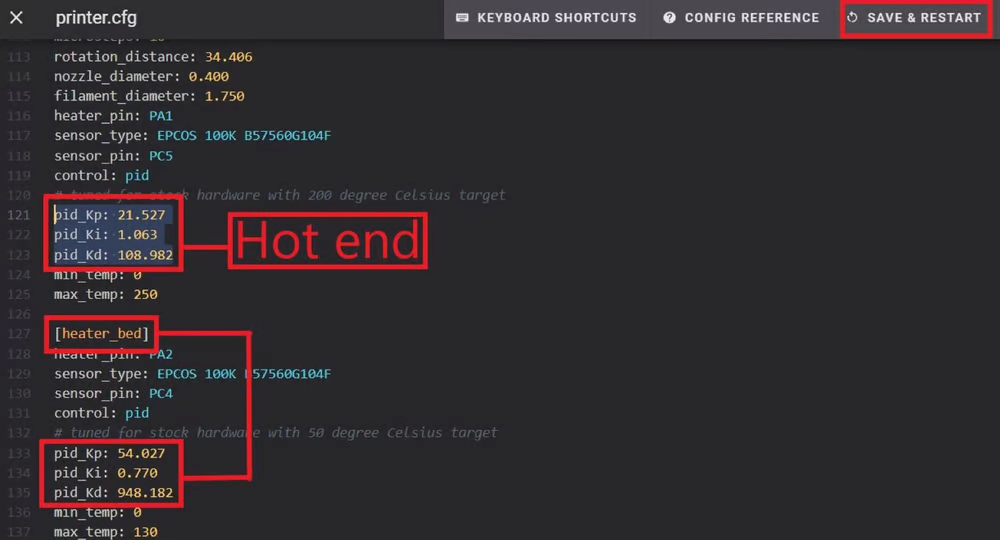

PID_CALIBRATE.Valores PID no se actualizan, si al hacer el SAVECONFIG no actualiza automáticamente nuestros valores PID podemos añadirlos de forma manual. Abriremos nuestro

printer.cfgy buscaremos dichos valores en las secciones deextruderoheater_bedy actualizaremos manualmente a los nuevos valores.PID sin resultados, si no encontramos los valores nuevos del PID en nuestra consola gcode o en la configuración es aconsejable revisar el

klippy.logpara encontrarlos y ponerlos de forma manual en nuestroprinter.cfg.

4. Nivelación de la cama

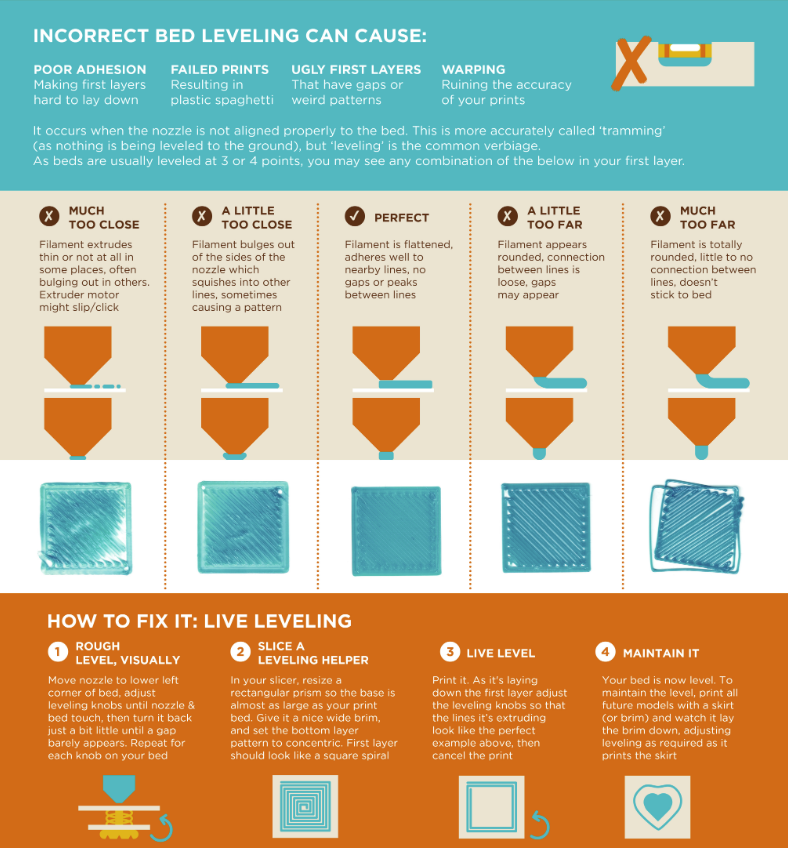

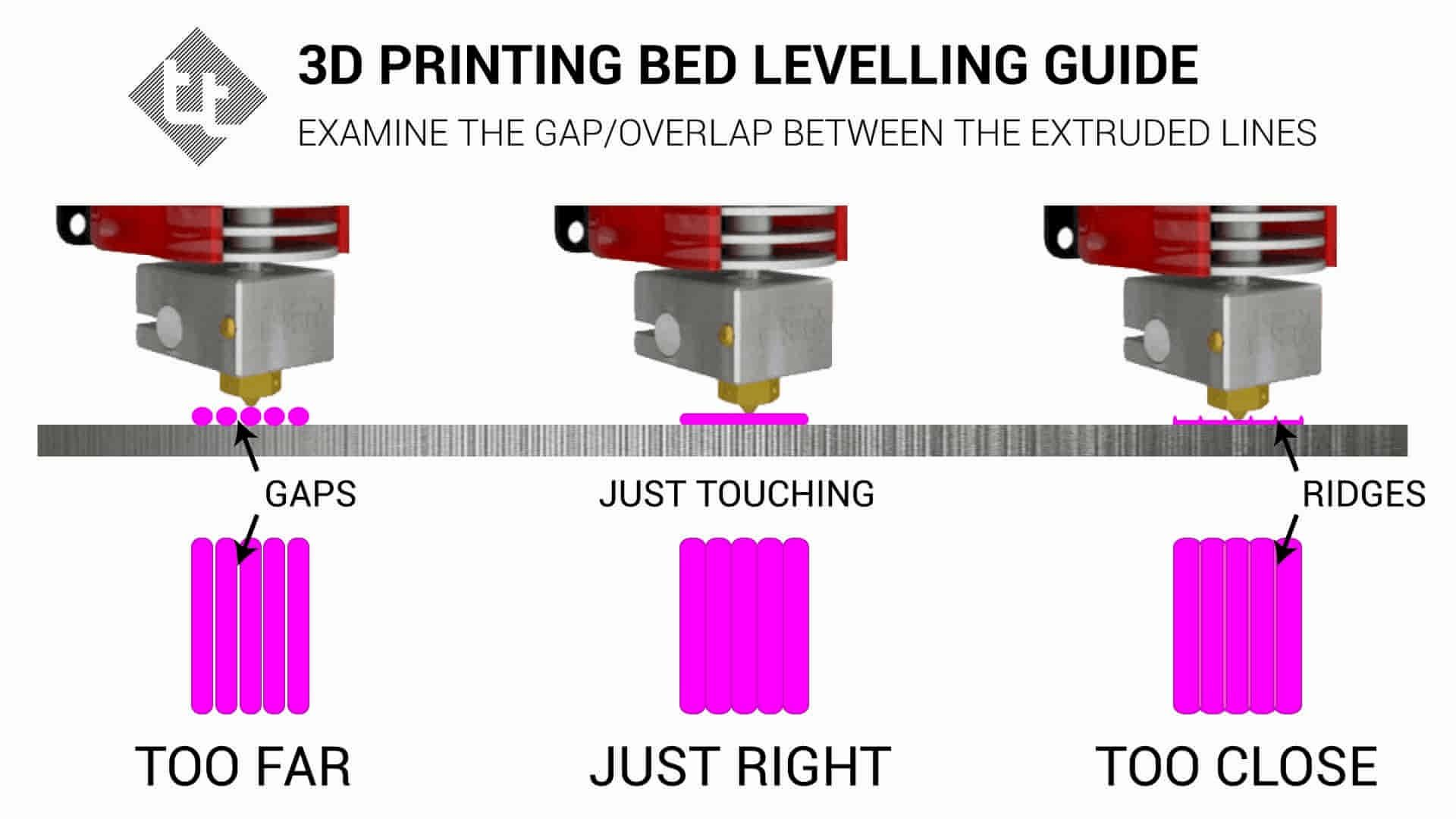

El nivelado de cama es crítico para poder disponer de una buena base para nuestras impresiones.

Dado que las primeras capas son extremadamente importantes para la adherencia de nuestras piezas es importante disponer de un sistema de nivelación que nos ayude a compensar desviaciones en nuestra máquina:

Nivelación manual

En Marlin y si no contamos con sensor de nivelación es muy aconsejable activar el nivelado MESH manual, tenéis una guía nivelación MESH aquí, ya que podéis ajustar y solventar problemas en el caso que vuestra cama no esté totalmente plana.

También en Marlin y para el ajuste manual 4 esquinas contamos con una interesante función de tramming (LEVEL_BED_CORNERS) que si disponemos de sensor de nivelación podremos usar nuestro sensor de nivelación como ayuda para el ajuste haciendo que el nivelado sea mucho más preciso.

Nivelación automática

Si disponéis de sensor de nivelación y sois usuarios de Marlin os aconsejamos usar la nivelación UBL, la más potente en Marlin, y que gracias a sus opciones y asistentes nos facilitará enormemente el proceso de nivelación. Si queréis más información la podéis encontrar en nuestra guía UBL.

En el caso de ser necesario ajustar el ZOffset a partir del valor obtenido (en el caso de disponer de sensor de nivelación o MESH como sistema de nivelación) sumaremos el valor de babbystepping a nuestro ZOffset.

Podéis ver una explicación en forma de video aqui

De nuevo en Klipper el funcionamiento es ligeramente diferente pero gracias a sus macros asistidas podemos realizar un nivelado de cama relativamente sencillo:

Nivelación manual mediante ajuste de tornillos ya sea manual o asistida por el sensor, tenéis más información en la siguiente guía específica.

Mallado de la cama para corrección de desviaciones, podemos revisar esta guía

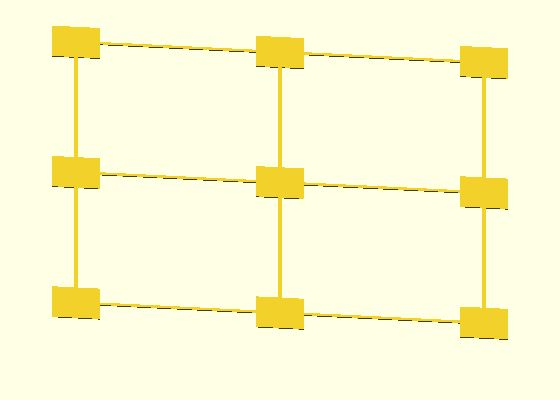

También disponemos de un par de calculadoras relacionadas con la nivelación en Klipper que os pueden ser de gran ayuda:

Herramienta de análisis de tu malla Klipper que te va a ayudar a mejorar el estado de tu cama aplicando capas de aluminio para compensar problemas y desviaciones de esta para que el sistema compense lo menos posible.

Calculadora para configurar las coordenadas para el ajuste manual de tu cama ya sea utilizando un papel o usando un sensor de nivelación como asistente más preciso.

También contamos con las opciones de Z-Tilt cuando disponemos de dos o más motores en Z y que nos va a permitir alinear nuestros ejes para que estén perfectamente alineados.

Teneis tambien una completa guía para implementar z-tilt en este enlace.

Se aconseja realizar el nivelado manual de la cama desde los tornillos y el z-tilt en bucle hasta que ambos apenas requieran correcciones y con los ejes perfectamente a escuadra realizar el mallado de cama.

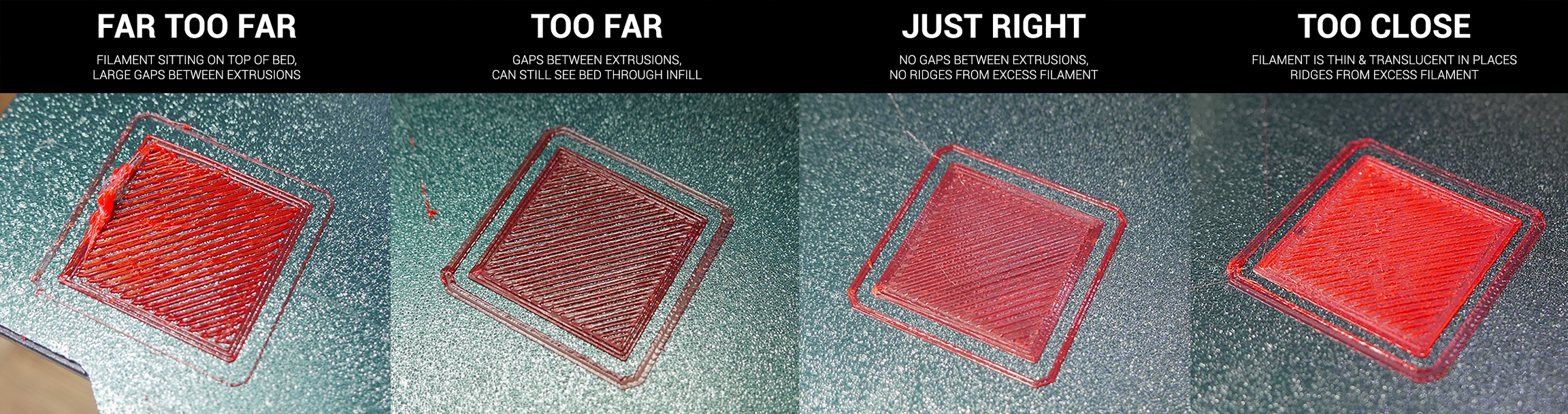

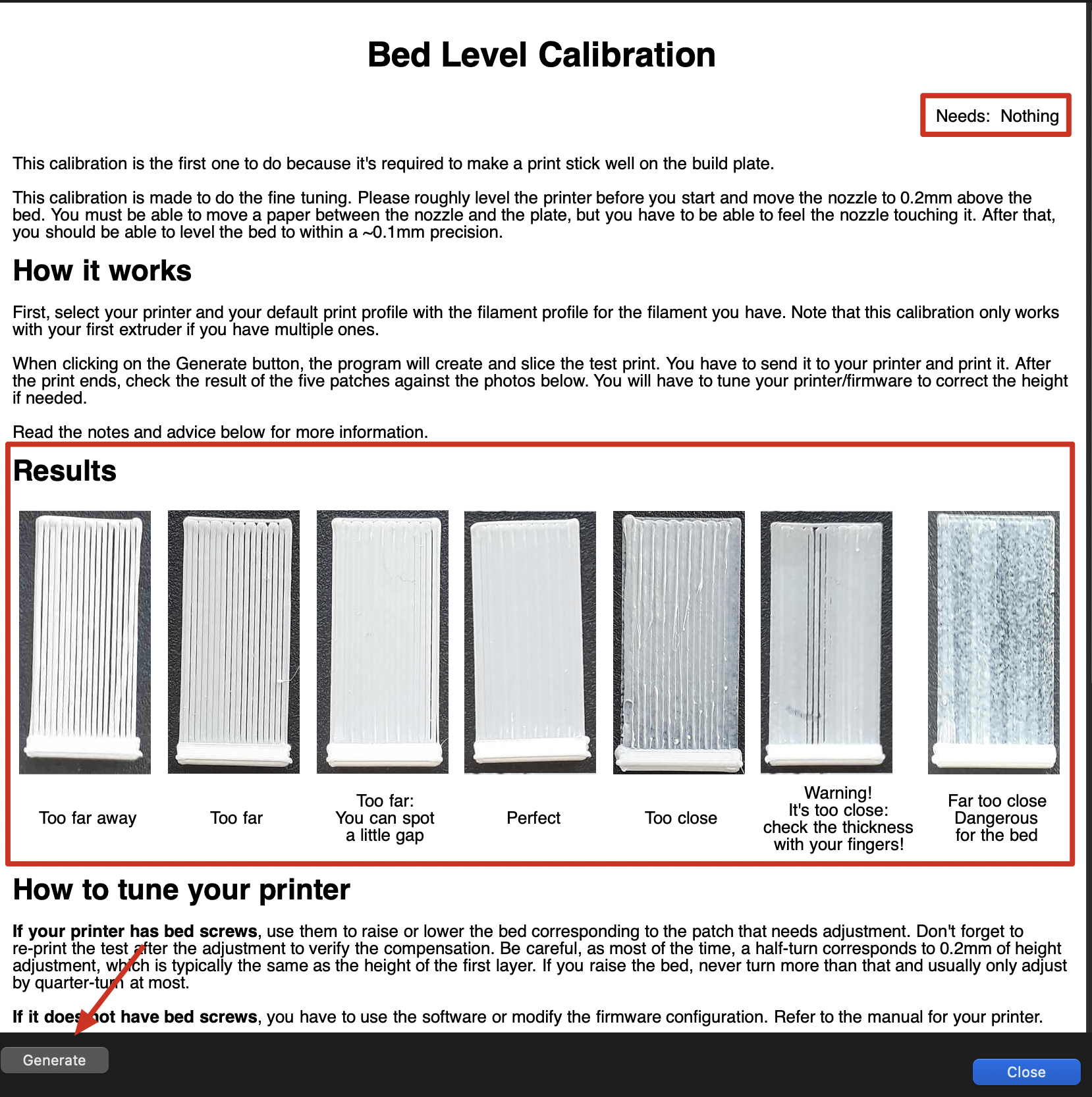

Podemos verificar el estado de nuestra cama y si disponemos de un sistema de nivelación realizando un test de primeras capas:

Nuestro laminador favorito también nos permite crear un test de primeras capas en unos cuantos clicks.

Dado que SuperSlicer y PrusaSlicer suelen usar la misma base es muy sencillo el exportar/importar sus perfiles o usando un fichero 3mf

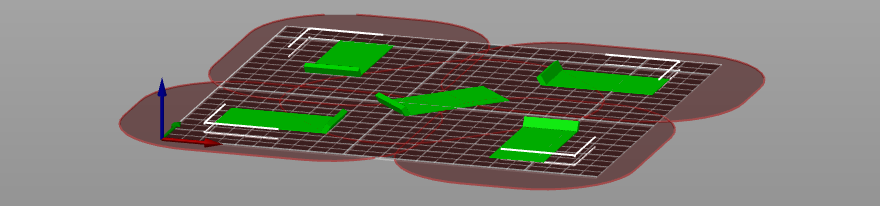

Iremos al menú de Calibration donde seleccionaremos Bed/Extruder leveling desde donde se nos abrirá una nueva pantalla con descripción del proceso y pulsar a generar nuestro test de primeras capas

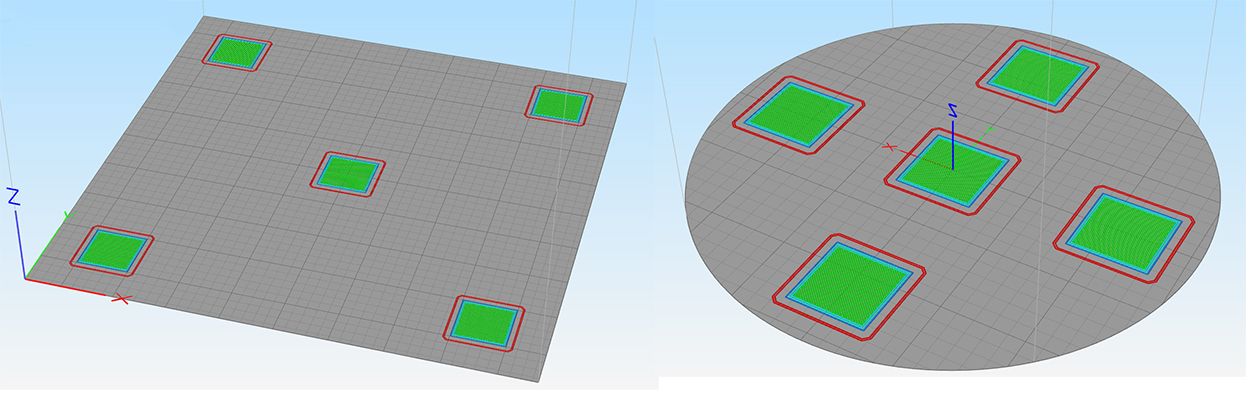

Nos va a generar 5 rectángulos con una solapa para retirarlos fácilmente ubicados en las cuatro esquinas y otro central en nuestra cama.

El plugin Calibration Shapes para Cura nos facilita enormemente generar tests de calibración ya que cuenta con casi todos los necesarios para el ajuste de nuestra máquina o perfil de impresión.

En este caso disponen de un test en formato SCAD que podremos parametrizar para nuestra impresora.

Nuestro compañero TeachingTech dispone de un generador online para poder generar un test de primeras capas https://teachingtechyt.github.io/calibration.html#firstlayer

Con unos cuantos clicks y ajustando las opciones a nuestra máquina podremos crear nuestro test a medida.

También podemos usar este test de nivelación o uno similar https://www.thingiverse.com/thing:34558 y usando babystepping ajustar correctamente el nivelado de la cama para una correcta primera capa.

Babystepping... ajuste zoffset durante una impresión

Una función que incorporan la mayoría de los firmware para impresoras 3D es babystepping que básicamente nos permite realizar ajustes en la distancia de Z durante una impresión, normalmente usado en primeras capas.

Normalmente durante el test de primeras capas utilizaremos esta función para ajustar a nuestro gusto el ajuste de estas:

Desde Marlin, es imprtante que tenéis que tener habilitada esta opción (más información aquí), tenemos diferentes formas de realizar el ajuste:

Desde la pantalla (ejemplo para pantalla emulación Marlin, si dispones una táctil deberás revisar donde se encuentra en tu caso la opción) durante la impresión para poder usar Babystepping iremos al menú

Tuney seleccionaremosBabystep Zy ajustaremos a nuestro gusto prestando atención al valor de Babystep ya que usaremos este después.

Enviando comandos gcode, desde un cliente terminal como Pronterface/Octoprint/TFT, disponemos de los comandos

M290 Zx.xx(para pedir que baje Z enviaremosM290 Z-0.0125o para subirM290 Z0.0125) donde x.xx es la distancia en mm a subir o bajar nuestro eje Z

Klipper también contamos con esta interesante función y tenemos diferentes formas de ajustarlo/usarlo:

Pantalla/LCD, dentro del menú Tune encontraremos Offset Z

Interfaz web, tendremos en nuestro dashboard un apartado para realizar estos ajustes:

Consola, utilizando las macro de sistema

SET_GCODE_OFFSET Z_ADJUST=x.xx MOVE=1donde x.xx será la distancia de ajuste Z en mm (por ejemplo para bajar Z utilizaremosSET_GCODE_OFFSET Z_ADJUST=-0.0125 MOVE=1y para subirloSET_GCODE_OFFSET Z_ADJUST=0.0125 MOVE=1

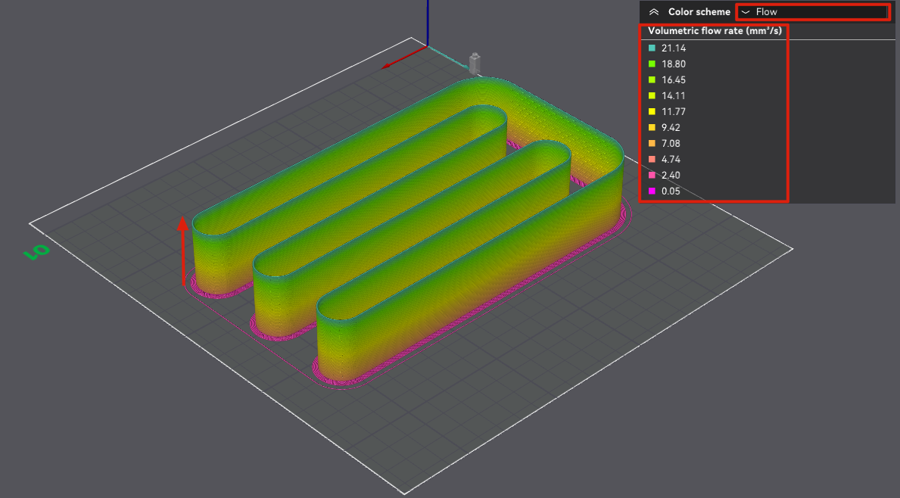

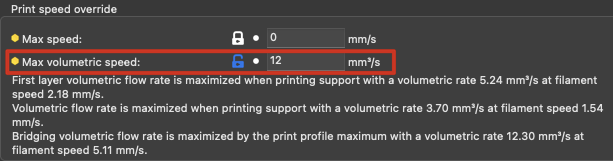

5. Ajuste Flujo/Flow

El ajuste de flujo permite ajusta la cantidad de plástico extruído por la impresora. Una correcta calibración del flujo/flow permite solucionar problemas de falta o sobre extrusión además de mejorar los valores de retracción, ayudar a mejorar las esquinas y el efecto costura en nuestras impresiones.

Como paso previo al ajuste de flujo/flow es imprescindible que previamente tengamos correctamente ajustados los pasos de nuestros motores, encontrada la temperatura adecuada para nuestro filamento y el PID.

Un paso previo muy importante para una correcta calibración es realizar una comprobación del diámetro de nuestro filamento. Aunque el filamento que compramos normalmente indique 1,75mm en la realidad depende de la calidad del fabricante que este sea así cuando lo normal seria una desviación de 0.02mm en buenas marcas nos podemos encontrar con desviaciones de hasta/o más del 0.05mm. Para realizar esta comprobación mediremos 5 secciones de filametos con una distancia de unos 10cm en cada una y realizaremos una media.

Una vez tengamos este valor medio para este filamento lo ajustaremos en nuestro perfil de filamento en nuestro fileteador/slicer.

Material Settings/Filament/Diameter

Filament Settings -> Filament -> Diameter

Preferences -> Printers -> your printer -> Machine Settings -> Extruder 1

Como generar un test para comprobar nuestro flow idóneo:

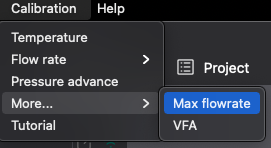

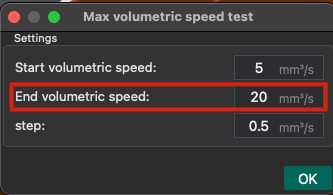

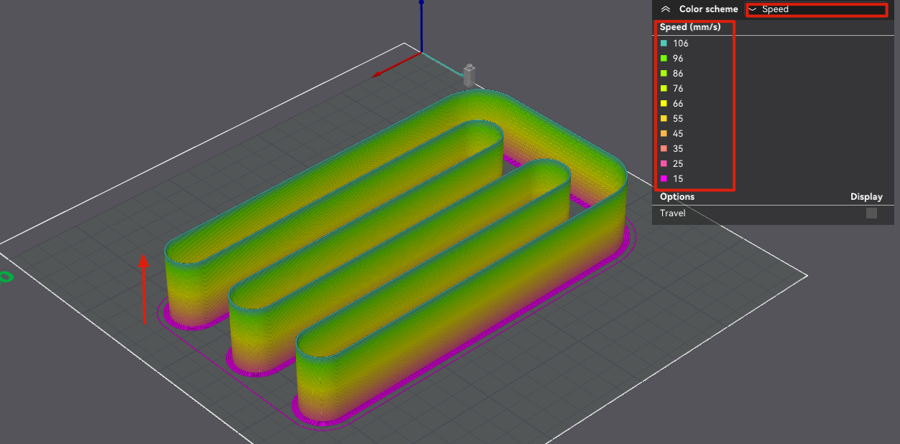

En OrcaSlicer, podemos encontrar dos tests de flujo que podemos generar en unos pocos clicks:

Calibración de flujo YOLO (nueva):

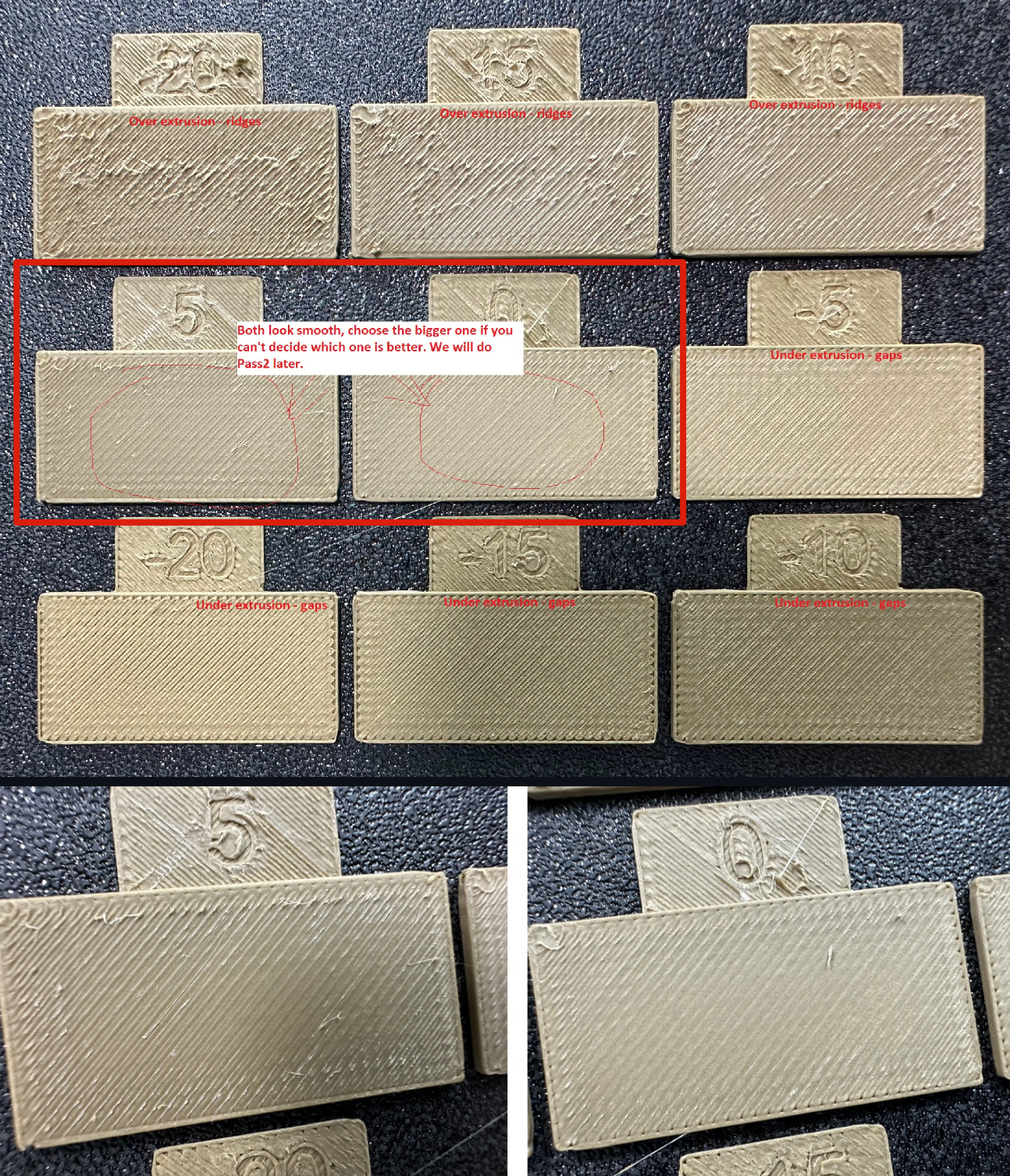

Este test introduce una forma alternativa de encontrar el flujo óptimo donde tendremos un test inicial (single-pass) que va a cubrir normalmente el 95% de los casos y necesitar solamente un test. En estos tests se cubren rangos de ajuste de flujo entre -0.05 y +0.05 con saltos de 0.01, imprimiremos el test y escogeremos el test que veamos más correcto y el valor indicado en el será el que tengamos que restar o añadir a nuestro valor de flujo.

Por otro lado si queremos ajustar al máximo podemos realizar un segundo test (perfectionist version) con el cual verificaremos un rango entre -0.04 y 0.035 con saltos de 0.005, procediendo de igual forma que explicamos anteriormente.

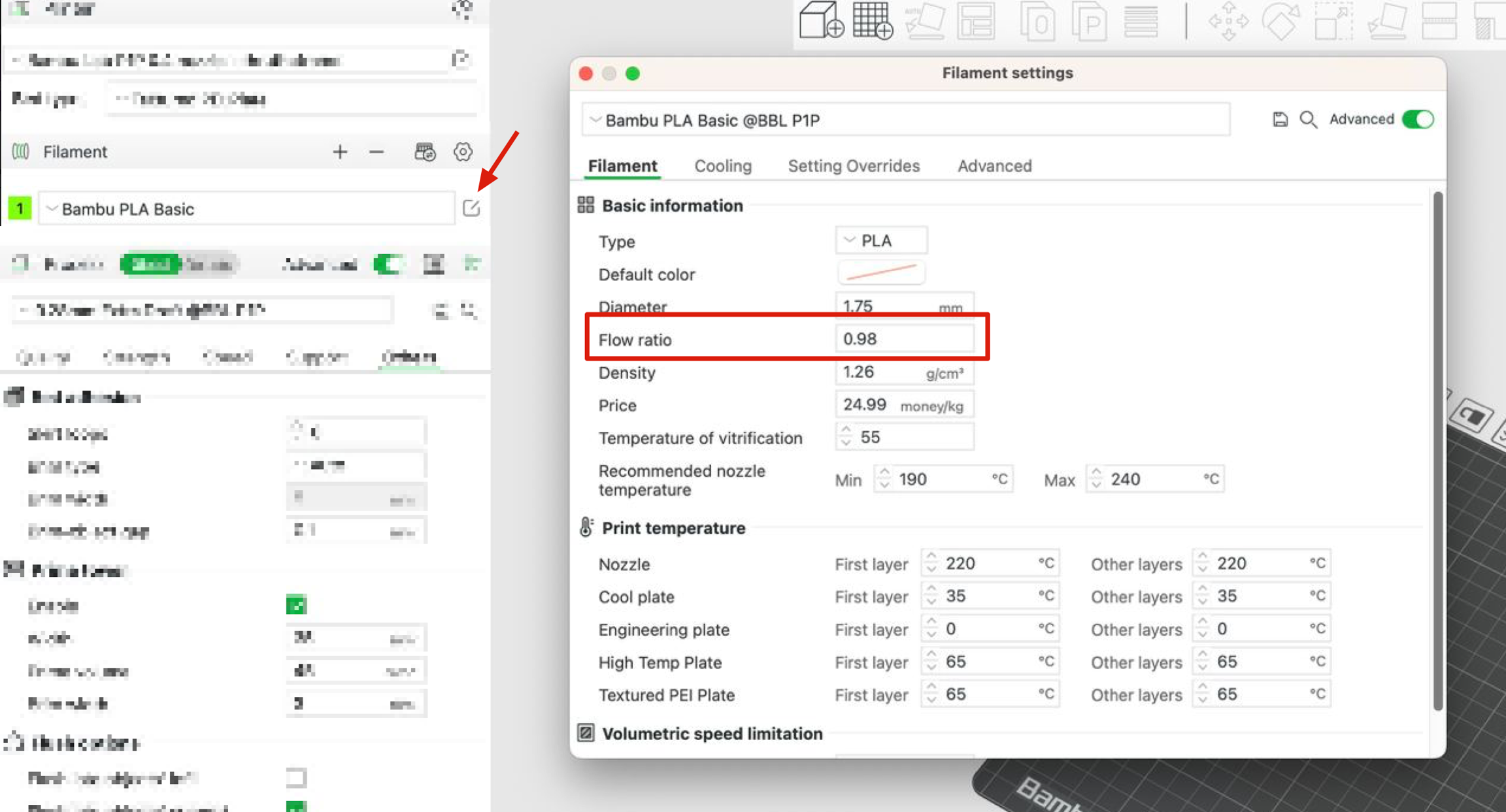

Calibración de flujo original:

Seleccionamos el perfil de impresora y filamento con el que queremos realizar el test de flujo.

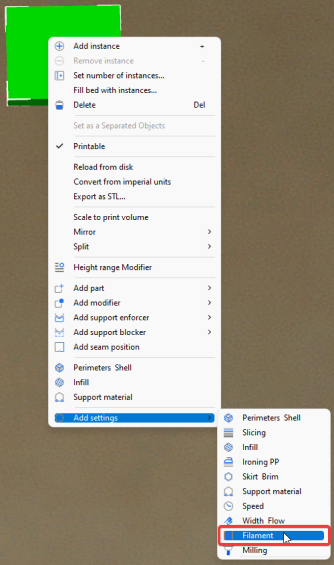

Se nos crea un nuevo proyecto con 9 bloques, cada uno con un modificador de flow. Procederemos a laminar e imprimirlo.

Una vez impreso examinaremos los diferentes bloques de test para determinar cual es el que tiene una superficie más lisa.

Ajustaremos nuestro valor de Flow Ratio, dentro del perfil de filamento, haciendo una regla de 3: FlowRatio_orig*(100+modificador)/100 Si nuestro Flow Ratio original era 0.98 y en nuetro test hemos seleccionado el bloque de +5 el nuevo valor lo calcularemos: 0.98*(100+5)/100= 1.029 -> valor a colocar en Flow Ration

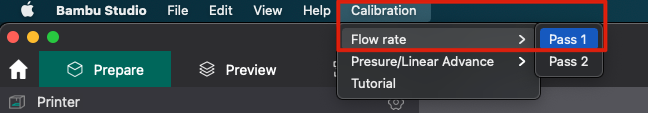

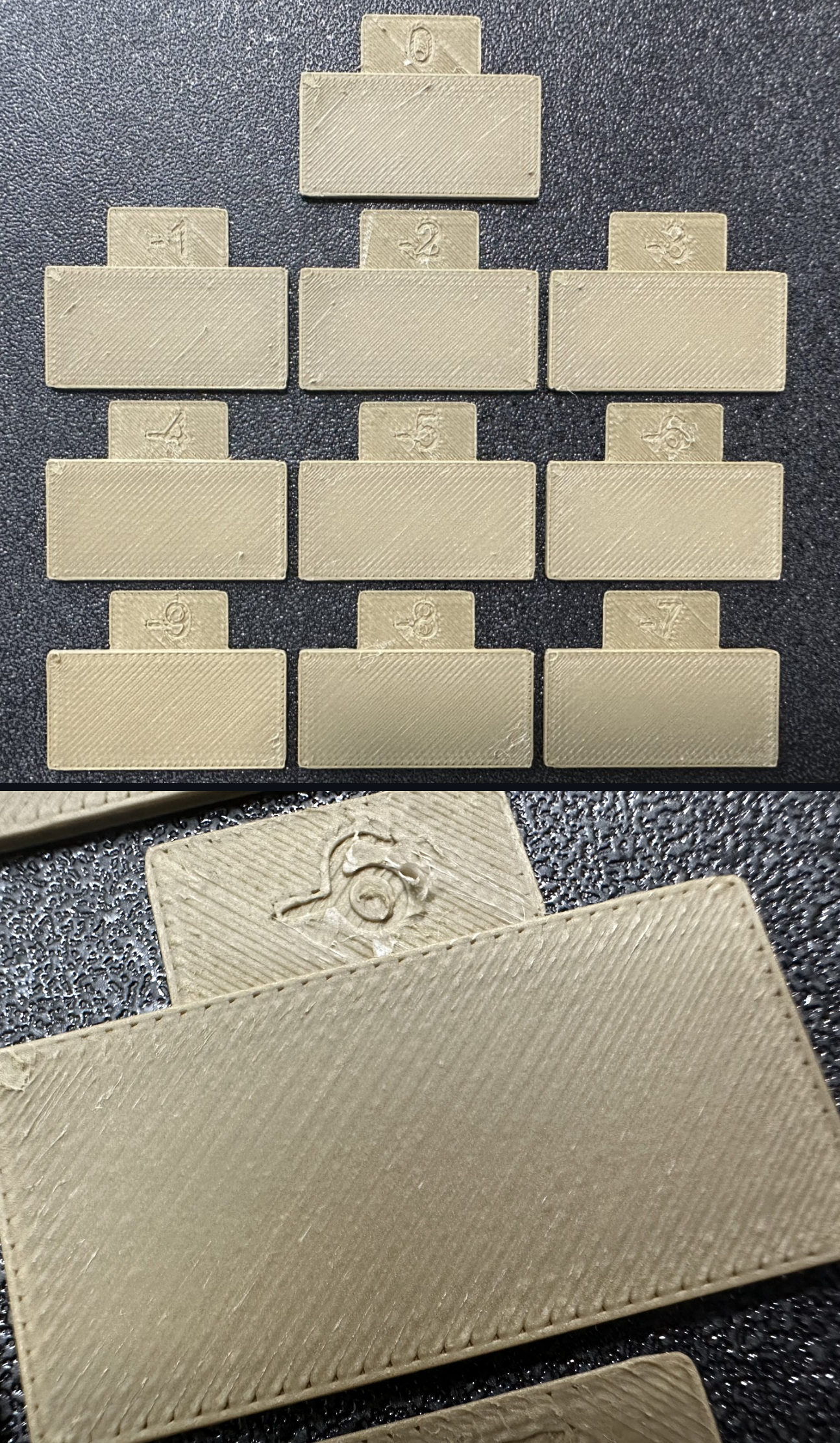

Volveremos al menú de calibración pero esta vez lanzaremos el Pass 2. Este proceso es similar al anterior pero en este caso generará 10 bloques con rangos de flow de -9 a 0.

Volvemos a imprimir el proyecto y seleccionaremos el bloque con mejor acabado. Teniendo en cuenta el Flow Ratio calculado previamente de 1.029 y seleccionando del nuevo test -6 el nuevo valor de Flow Ratio lo calcularemos de la siguiente forma: 1.029*(100-6)/100= 0.96726

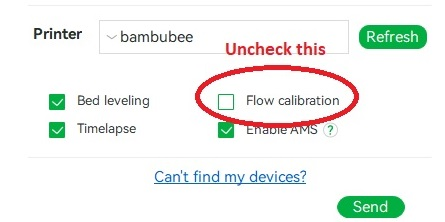

En el caso que tengamos una Bambu Lab X1 o X1C, y para lanzar este test, deberemos desmarcar la opción Flow Calibration

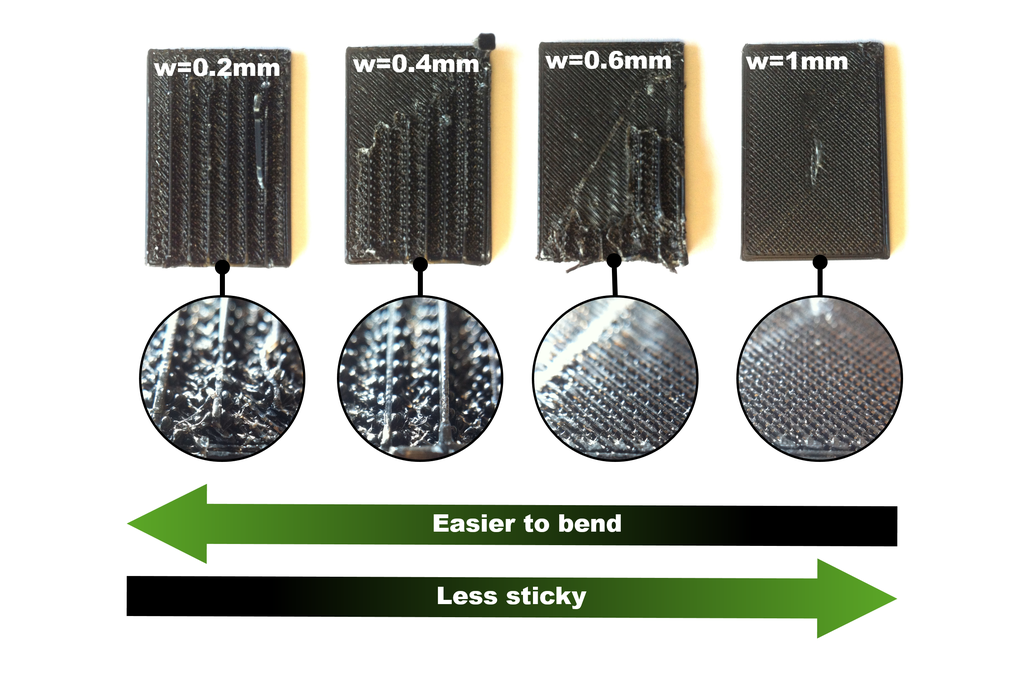

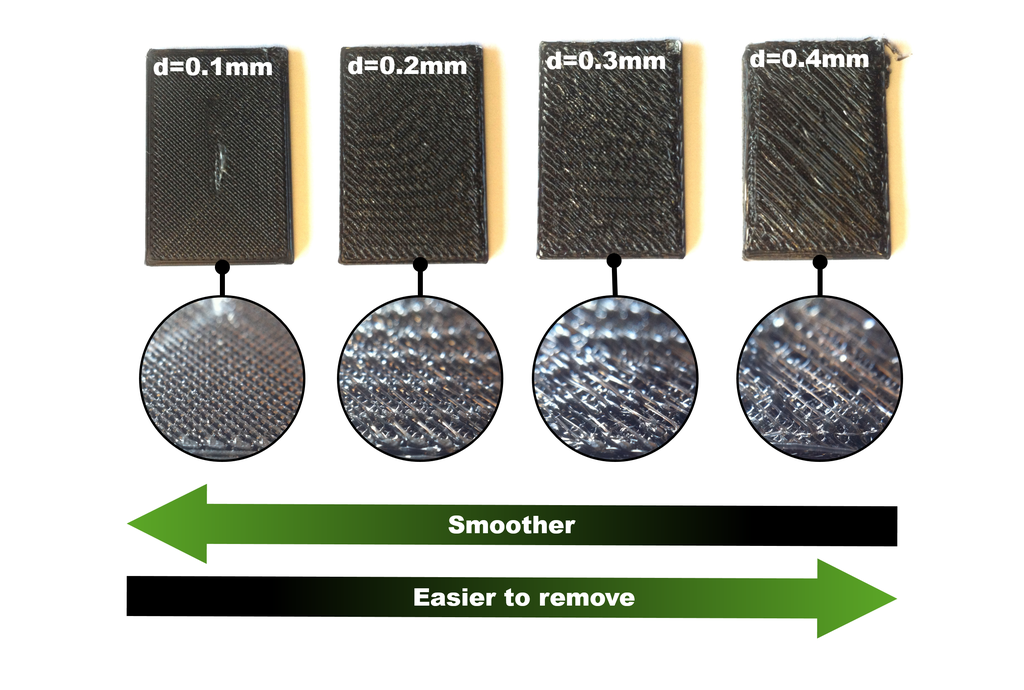

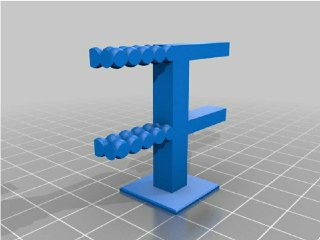

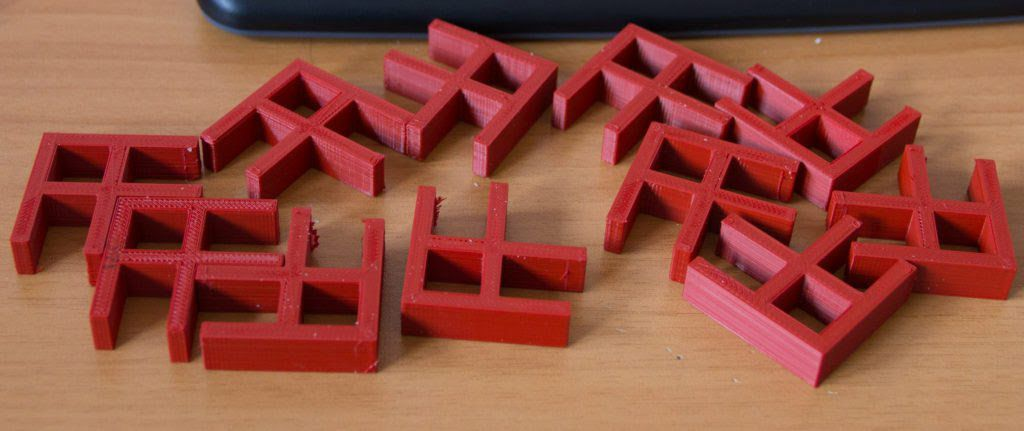

Últimamente nos está gustando mucho este test que es fácil de interpretar y además del flujo suele ayudar como test para buscar el ajuste correcto para figuraas articuladas.

Este test consta de 4 palancas en un lateral y en el otro lateral 4 pistones.

Una vez impreso intentaremos doblar las 4 palancas y presionar los 4 pistones del otro lado... el objetivo es que podamos doblar las 4 palancas y presionar/desbloquear los pistones del 4 al 2.

En el siguiente gráfico veréis de forma más sencilla el proceso:

A modo resumen:

alguna de las palancas o los pistones 1 al 3 no se pueden desplazar bajaremos el flujo en -.06

alguna de las palancas o los pistones 1 y 2 no se pueden desplazar bajaremos el flujo en -.03

si podemos desplazar todas las palancas y solamente el pistón 1 se queda trabado el test ha salido perfecto

si podemos desplazar todas las palancas y todos los pistones deberemos subir el flujo en +.03

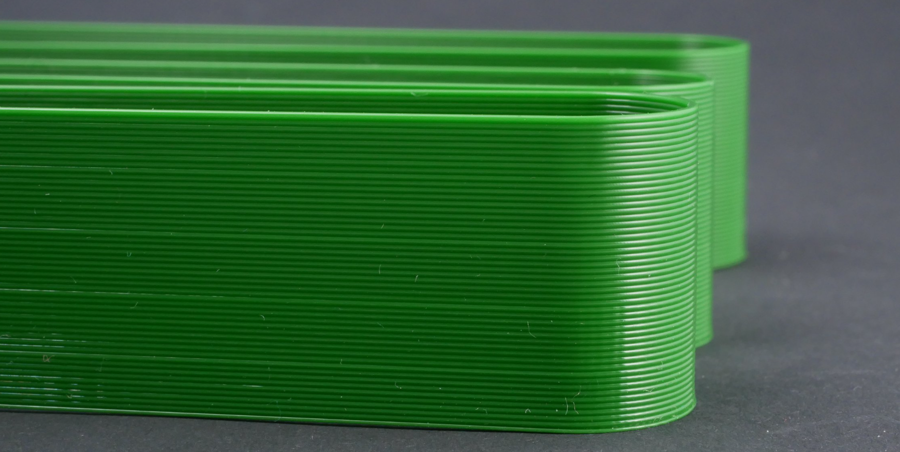

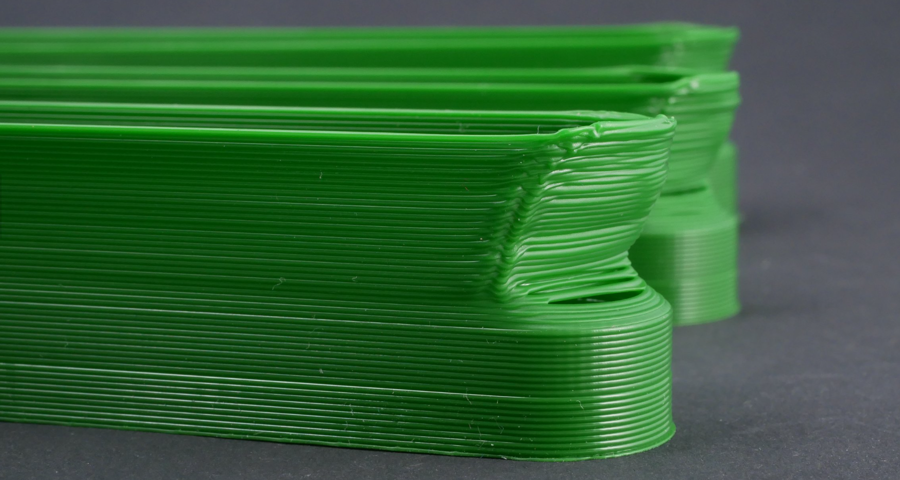

Otra forma menos centrada en la precisión geométrica, que para ello hay otros parámetros que actuaran sobre ella, y más en el acabado final es el test de flujo de SuperSlicer el cual como ya os comentamos dispone de un cómodo menú desde donde poder generar estos tests directamente.

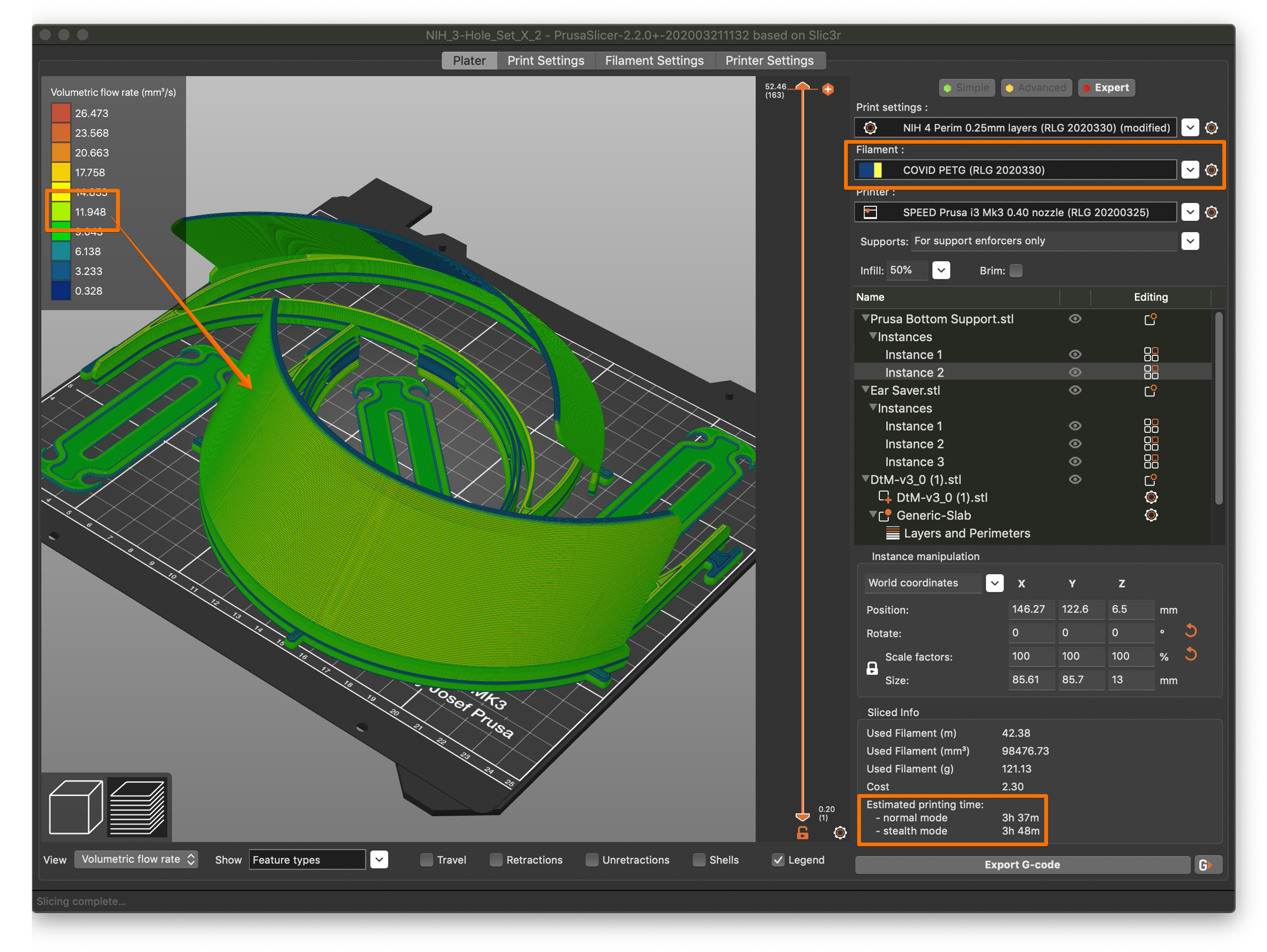

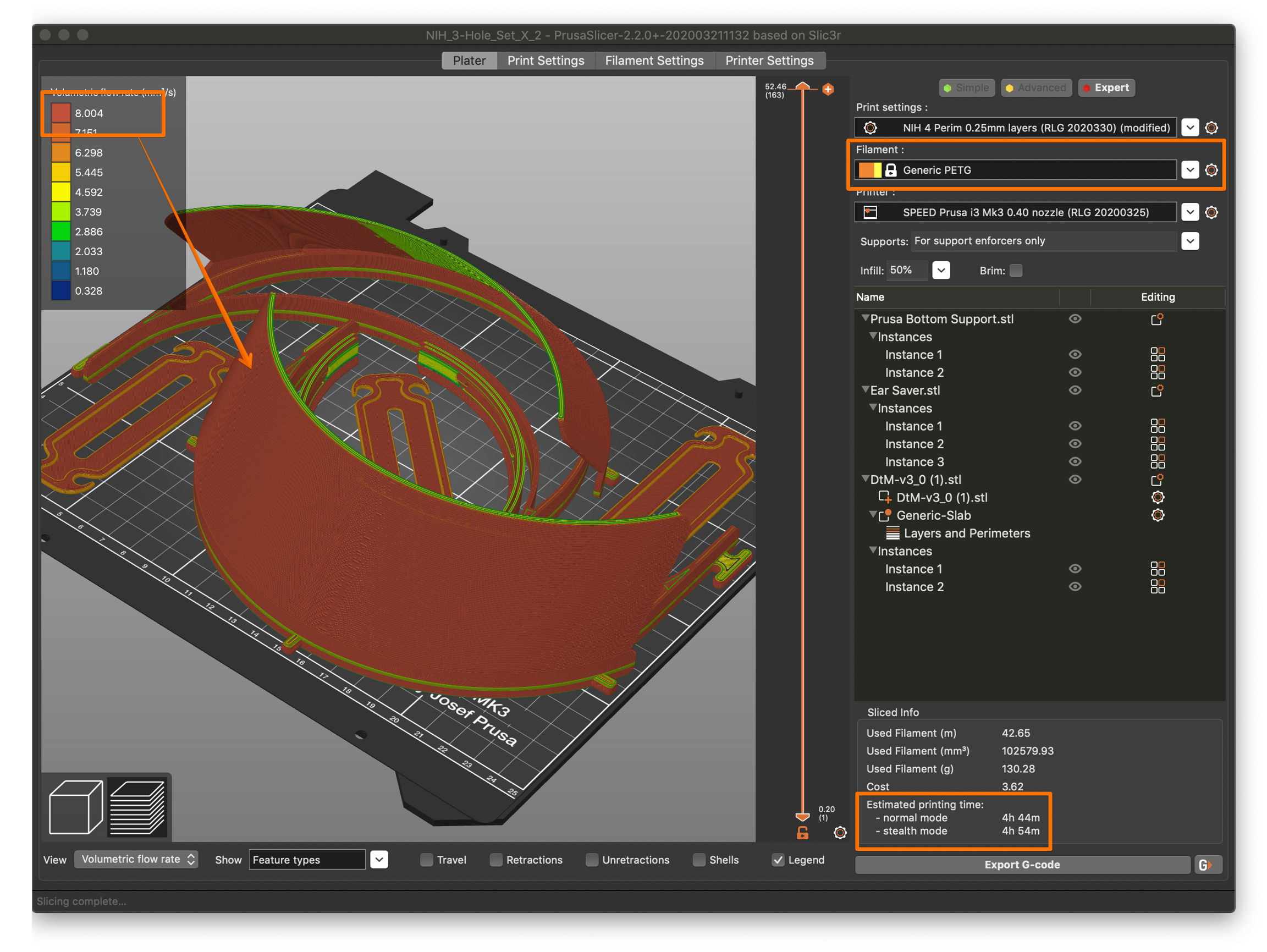

Dado que SuperSlicer y PrusaSlicer suelen usar la misma base es muy sencillo el exportar/importar sus perfiles o usando un fichero 3mf

Aunque es uno de los test, por su simplicidad y por su eficacia que más nos gustan lo ideal sería que los objetos de test sean lo más grandes posibles para poder ver mejor los detalles y desviaciones.

Siempre podemos crear nuestros propios objetos, cubos simples de unas capas de grosor... por ejemplo de 30x30x3mm... y más grandes que los objetos del test predeterminado, y ajustarles a ellos el valor de Extrusion multiplier.

Crearemos tantos de estos cubos como necesitemos y podamos imprimir como objetos

En las opciones del laminador configuraremos:

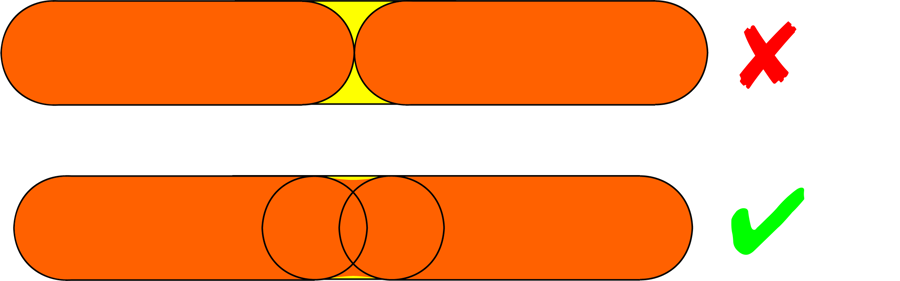

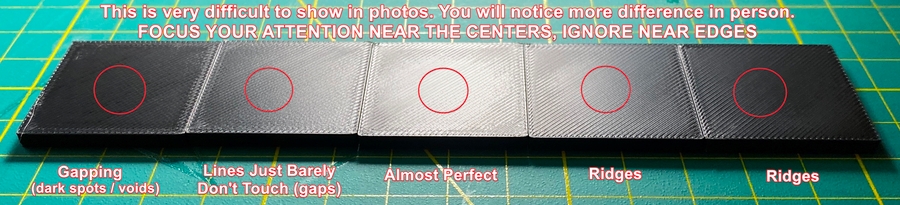

Una vez impreso nos centraremos en las partes centrales y después en los contornos siendo importante no encontrarnos con huecos entre las trazadas y que quede una superficie lo más lisa posible.

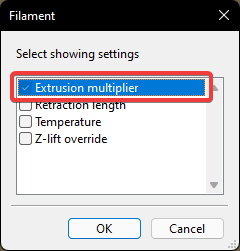

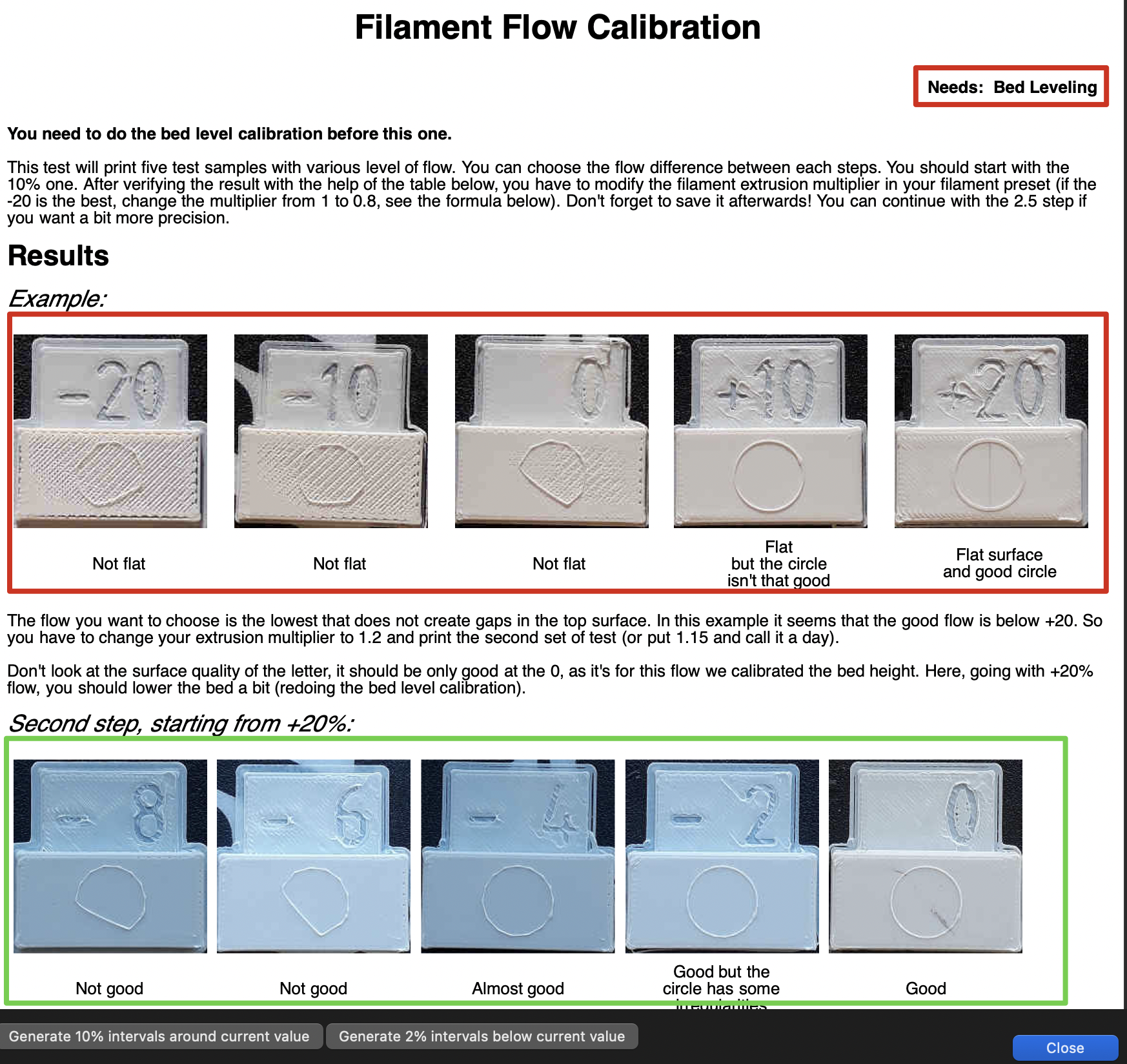

Iremos al menú de Calibration donde seleccionaremos Filament flow desde donde se nos abrirá una nueva pantalla con descripción del proceso, seleccionar los intervalos de los tests y pulsar a generar nuestro test de flujo

Una vez impreso prestaremos atención al acabado de la parte superior de los bloques y al aro que se encuentra en el seleccionando el % que mejor quede.

Es aconsejable realizar un primer test usando 10% como variación en los intervalos y con el valor obtenido ajustar nuestro perfil (Extrusion Multiplier) para generar un segundo test con variaciones del 2% para afinar aún más.

El plugin Calibration Shapes para Cura nos facilita enormemente generar tests de calibración ya que cuenta con casi todos los necesarios para el ajuste de nuestra máquina o perfil de impresión.

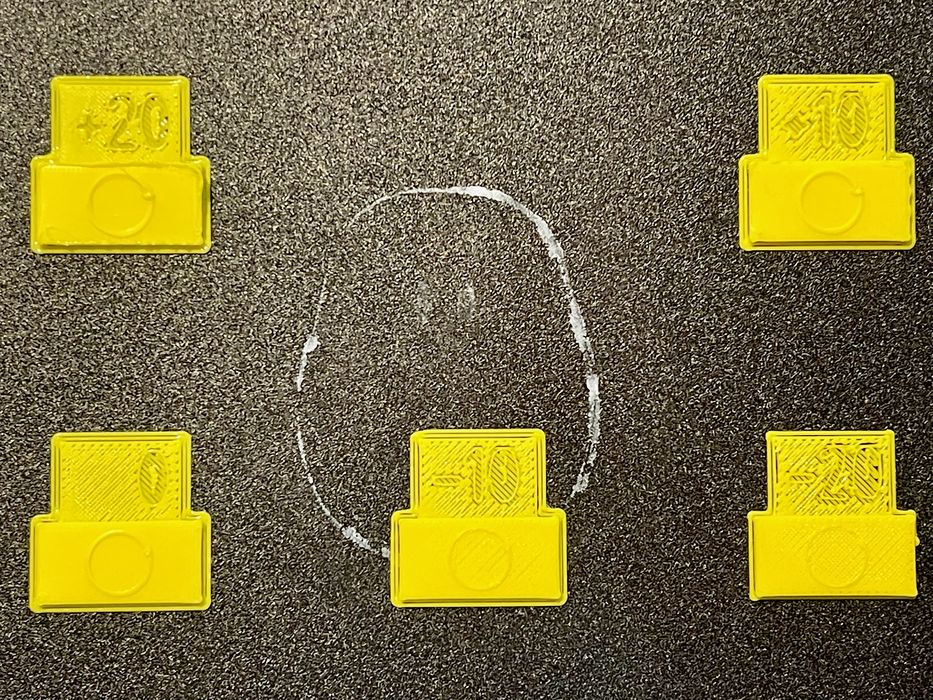

Os aconsejamos usar el FlowTower Test que imprimirá una torre de flujo con diferentes valores, podemos parametrizarla a nuestro gusto usando SCAD con este modelo.

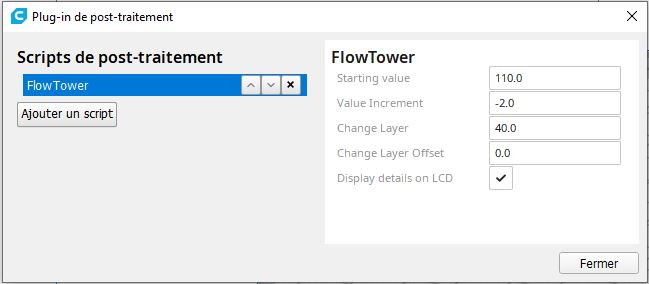

Una vez cargada nuestra torre de flujo en el laminador seleccionaremos el script de post-procesado FlowTower

configuración aconsajable para el test

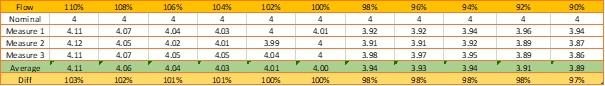

Una vez impreso el objetivo es imprimir la parte con forma de pin dentro del cubo del mismo número, cogeremos el que entre sin forzar de mayor valor... en el ejemplo de la imagen el test a partir del 106% son difíciles de insertar/retirar

otra forma es la de medir en tres partes del pin, inicio medio y final, anotando los valores y realizando una media... el que más se aproxime a 4mm será el % de flujo adecuado. En el ejemplo a continuación nos indica que el flujo al 100% es el adecuado

Asegúrate de eliminar este script para tu siguiente impresión!!!

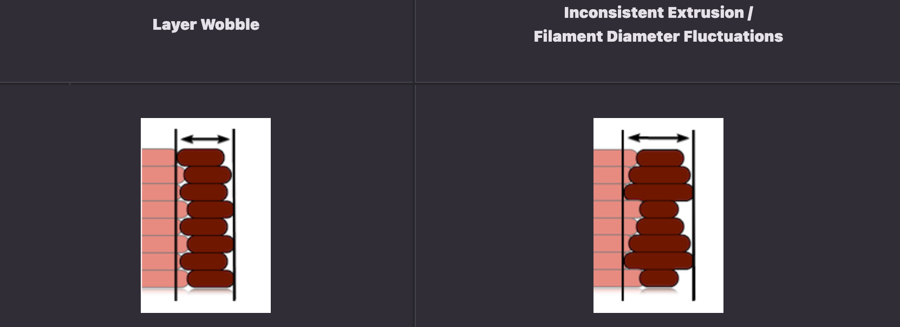

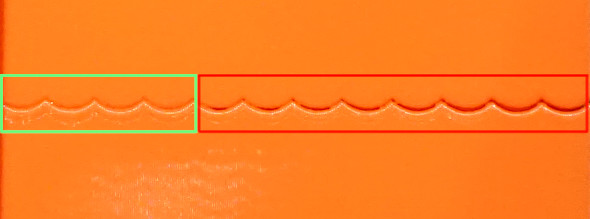

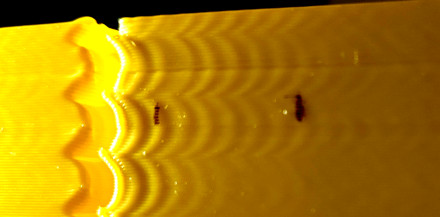

Aunque este método está bastante extendido no suele ser el más preciso ya que imprimir 2 o x perímetros no suele ser muy fiable por artefactos como layer wobble provocado por la cinemática, extrusión inconsistente o diámetro del filamento inconsistente.

Este tipo de artefactos van a provocar que las medidas siempre sean superiores a las correctas.

También es importante tener en cuenta la calidad del calibre que usemos, el estado y calidad de nuestro nozzle.

Por último pero no menos importante es el hecho que realizar este tipo de mediciones en un test tan pequeño no va a darnos unas medidas correctas... pequeños errores se transforman en grandes desviaciones.

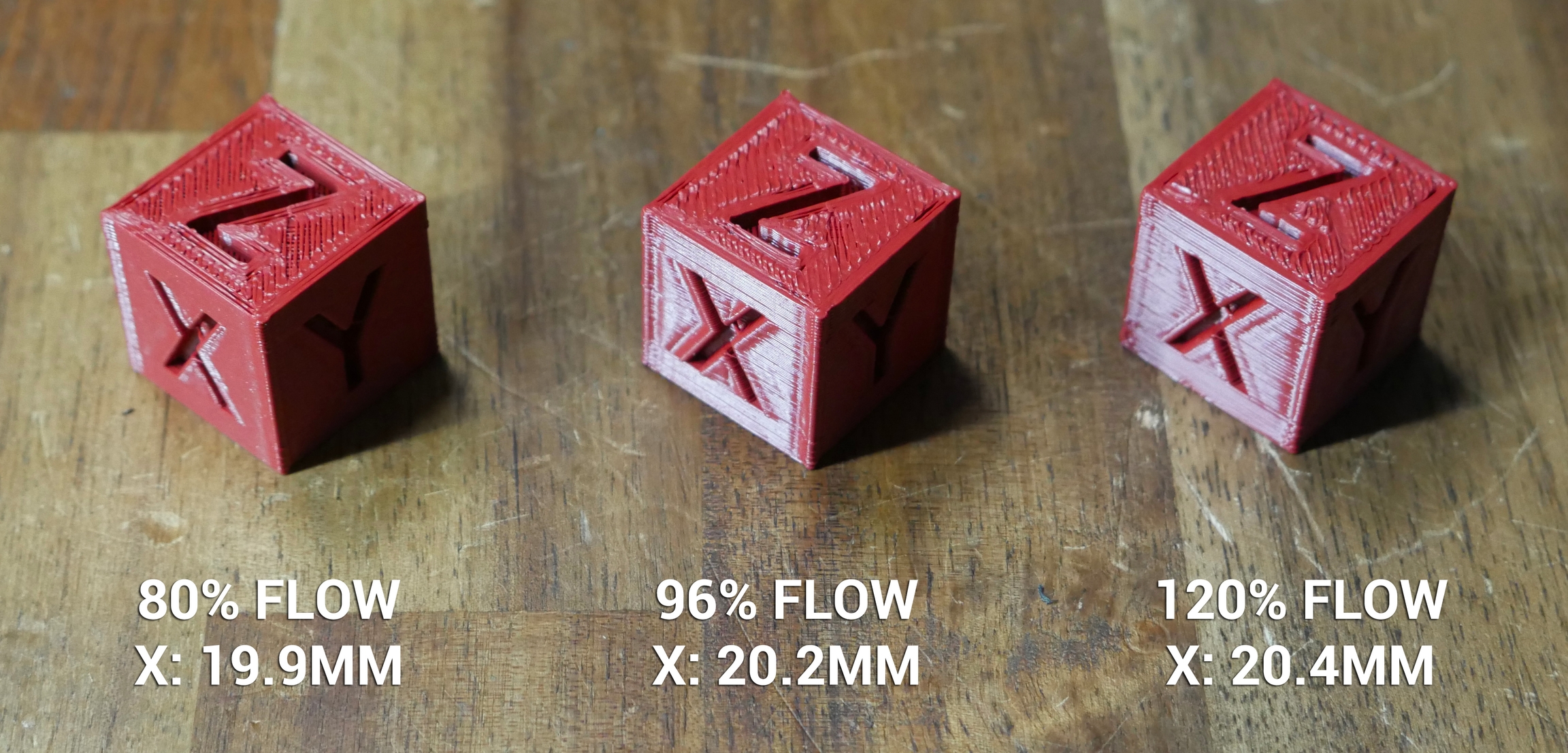

El siguiente paso es imprimir un cubo "hollow" (hueco), os sugerimos usar este...

...ya que cuenta con ejemplos de practicamente todas las medidas de nozzle que hay y es muy rápido de hacer.

Escogeremos de la los diferentes modelos el que coincida con el diámetro de nuestro nozzle

Configuraremos los siguientes valores básicos de la impresión:

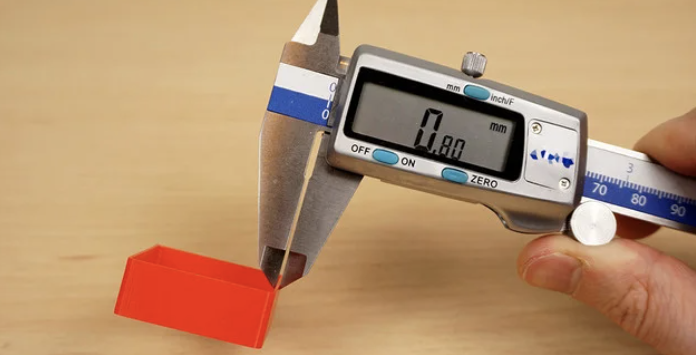

Una vez impreso mediremos el grosor de las paredes del cubo.

Estas deberían medir lo más cercano al doble de la medida del nozzle que tengamos o seleccionamos al hacer el cubo. Es importante no aplicar mucha presión al calibre y realizar la medida en diferentes partes del cubo y en la parte alta del cubo realizando una media de todas las medidas.

Con estos valores realizaremos la siguente formula: (A/B)*F= Nuevo valore de flujo/flow A= Medida deseada, para el caso nozzle 0.4 debería de ser 0.8 B= Medida real, media de las diferentes medidas F= Valor de flujo/flow aplicado en el test... en el caso de % si el valor era 100% usaremos 1, 98% seria 0.98...

Una vez tenemos el valor nuevo volvemos a repetir el test con el nuevo valor de flujo/flow y volvemos a medir hasta conseguir las medidas más exactas posible.

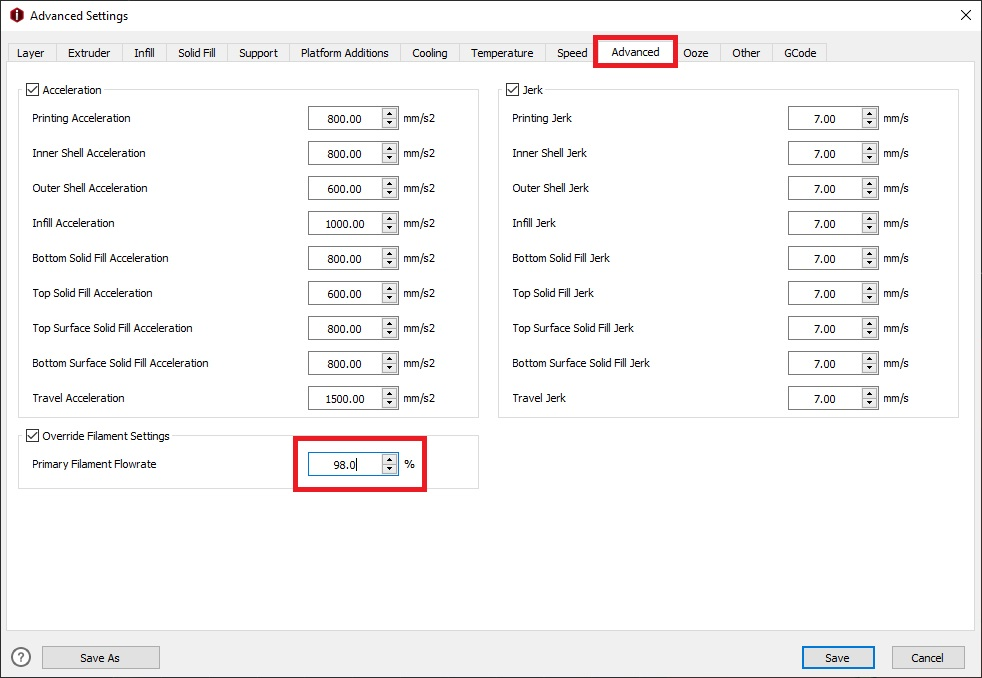

Una vez tengámos nuestro valor de flujo/flow en nuestro fileteador/slicer lo podemos encontrar en...

Filament settings/Filament/Basic information/Flow ratio

Extrusion Multiplier

Flow

Template Settings -> Advanced -> Primary Filament Flowrate

Asegúrate que tienes la opción Override Filament Settings marcada.

Ultimas recomendaciones sobre el flujo/flow...

A veces es muy difícil obtener unas correctas dimensiones de los muros, dada la naturaleza de la impresión FDM es complicado obtener unos valores exactos y repetibles

El test de flujo no es necesario en cada bobina de un mismo tipo/color de filamento pero si seria aconsejable realizarlo en cada tipo y color de filamento para tenerlo como referencia ya que los valores de flow pueden cambiar significativamente sobretodo por tipo de filamento (PLA/PLA+/SPLA/PETG/TPU/ABS/etc...)

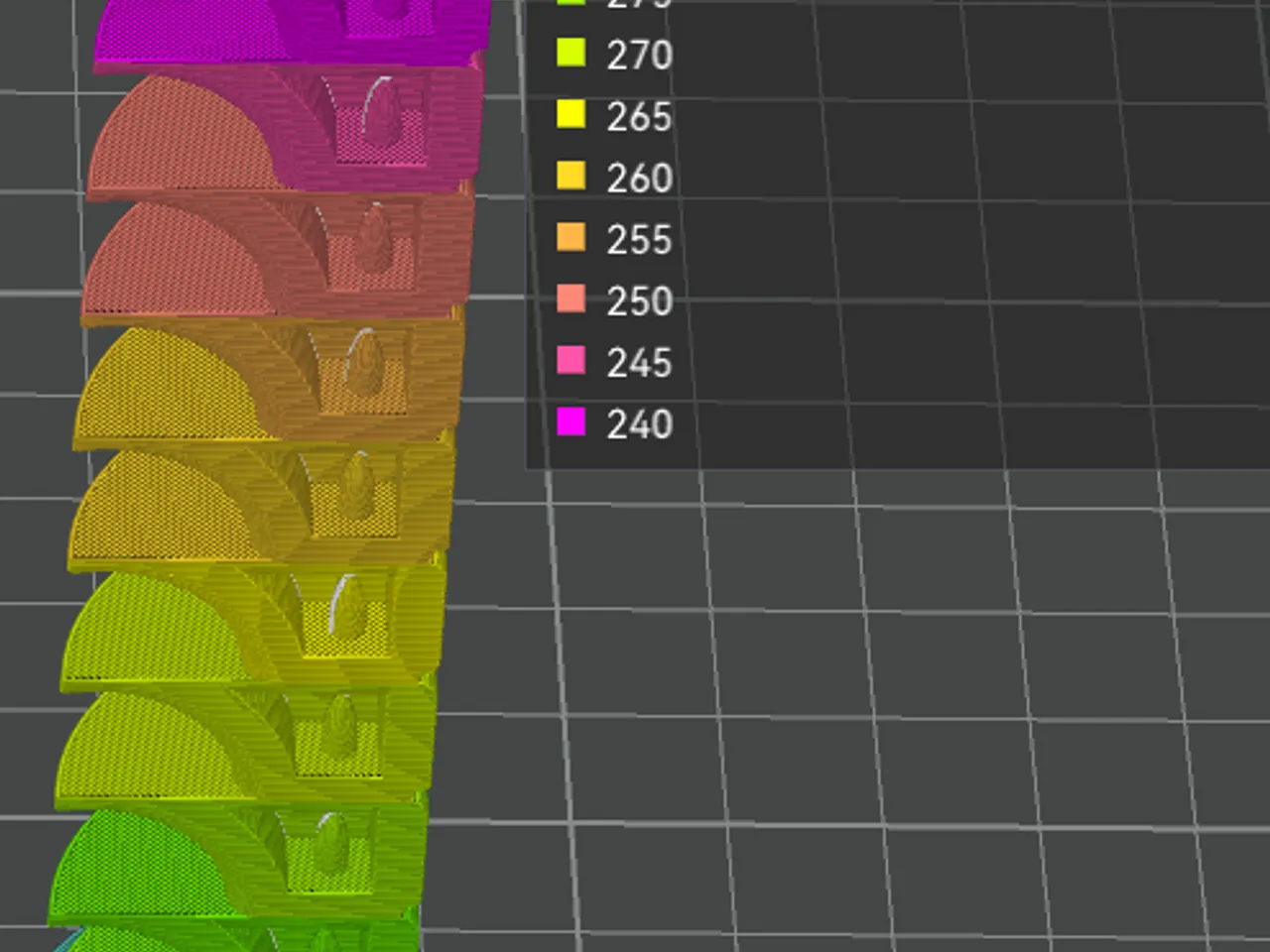

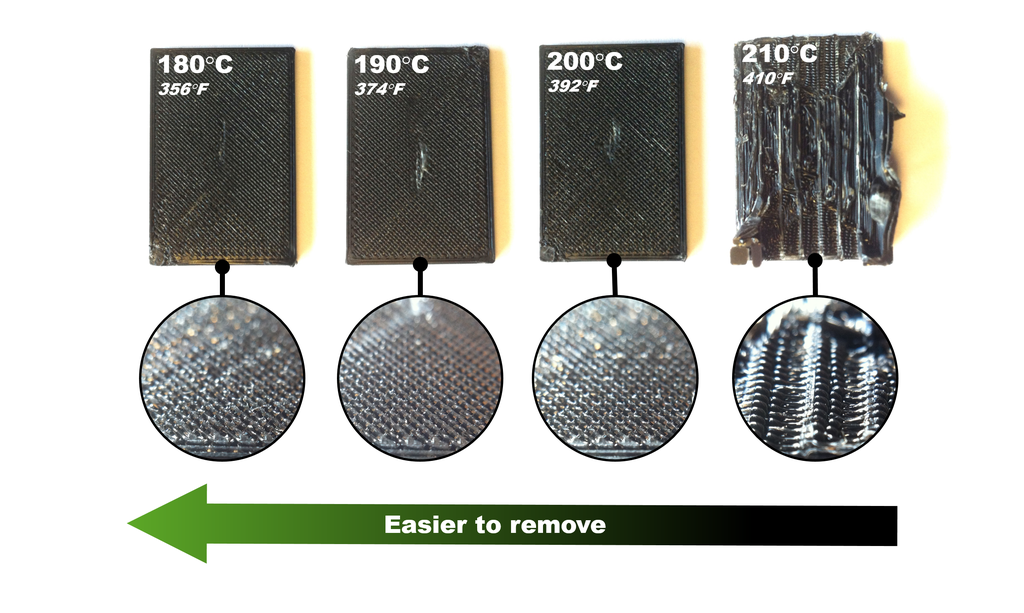

6. Torre de temperatura

Las torres de temperaturas nos permiten encontrar la temperatura óptima para un determinado filamento.

Es importante hacer este test con cada bobina que usemos para ajustar o verificar que los valores son los correctos.

Como crear nuestra torre de temperatura:

Como ya os hemos comentado usando SuperSlicer contamos con un menú dedicado para crear nuestros tests de una forma muy sencilla.

Dado que SuperSlicer y PrusaSlicer suelen usar la misma base es muy sencillo el exportar/importar sus perfiles o usando un fichero 3mf

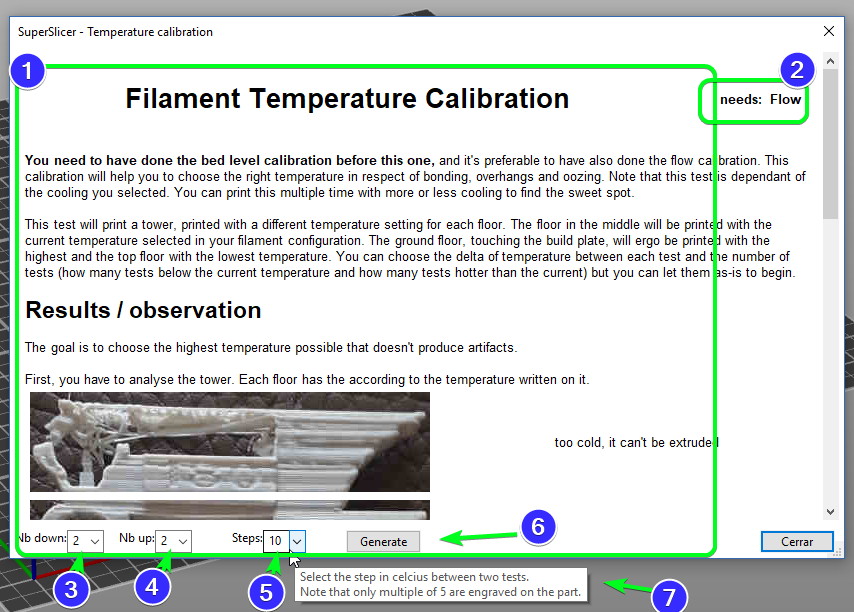

Iremos al menú de Calibration donde seleccionaremos Filament temperature calibration desde donde se nos abrirá una nueva pantalla con descripción del proceso y algunos ajustes para poder generar nuestra torre de temperatura

Descripción del test con algunas imágenes de ejemplo

Zona importante dado que nos indica que tests deberíamos de tener hechos antes de realizar este

Número de tests por debajo de la temperatura actual definida en nuestro perfil de filamento

Lo mismo que el anterior pero por encima de la temperatura

Aquí indicaremos el salto, por encima o por debajo, de temperatura en cada test. Por ejemplo con 2 saltos por encima y por debajo con un salto de 10 grados tendremos.. -20 -10 0 +10 +20. En el caso de ser un filamento totalmente nuevo hacer saltos en 10 suele ser un test bueno de aproximación siendo aconsejable hacer otro más fino después

Desde aquí podremos generar el test

Recuerda que si pasas el cursor por encima de las funciones tendrás una descripción de que hacen

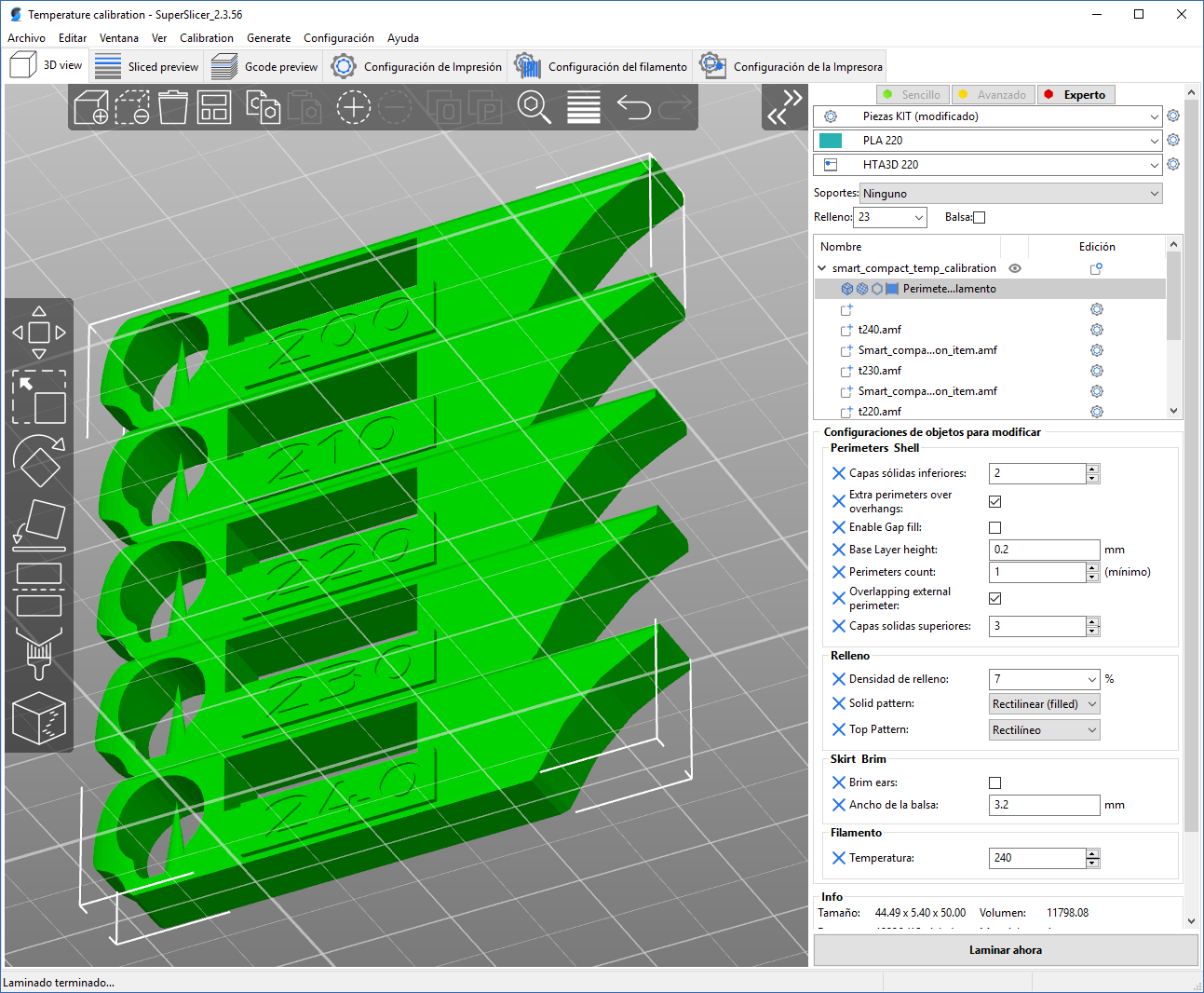

Una vez todo ajustado y generado el test veremos nuestra torre de temperatura!!! en 4 clicks

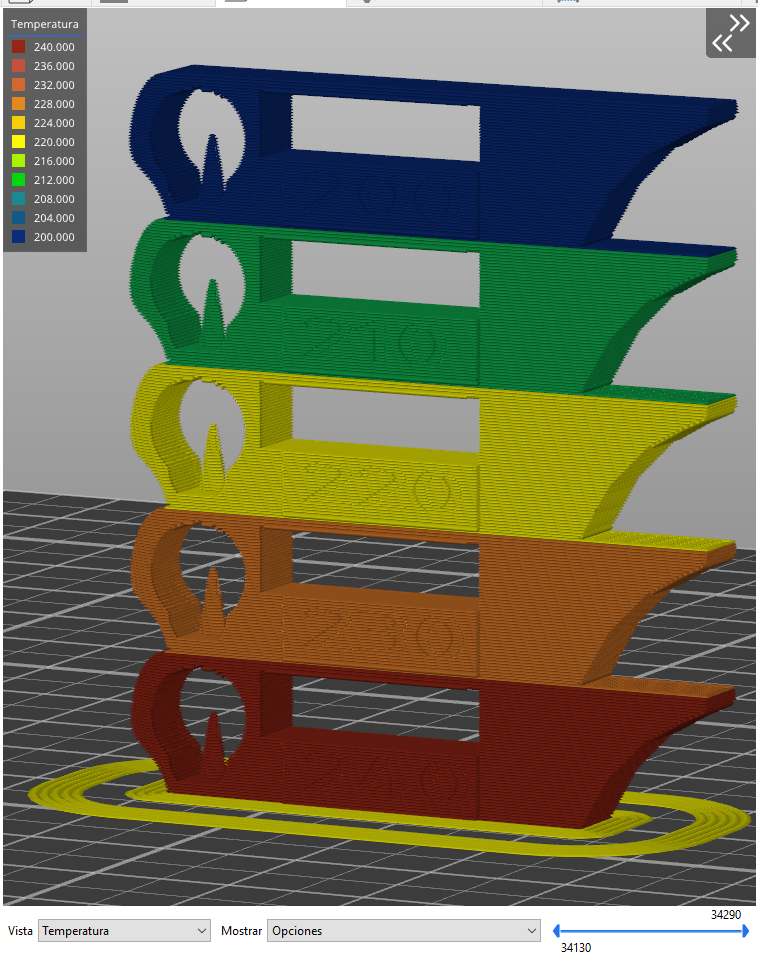

podemos hacer el laminado y revisar el preview para verificar temperaturas en el

Tal como os hemos comentado al inicio de la guía recientemente hemos probado este nuevo laminador, fork de PrusaSlicer para máquinas Bambu Lab aunque podemos usarlo para otras.

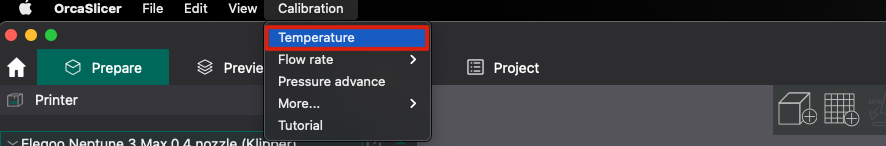

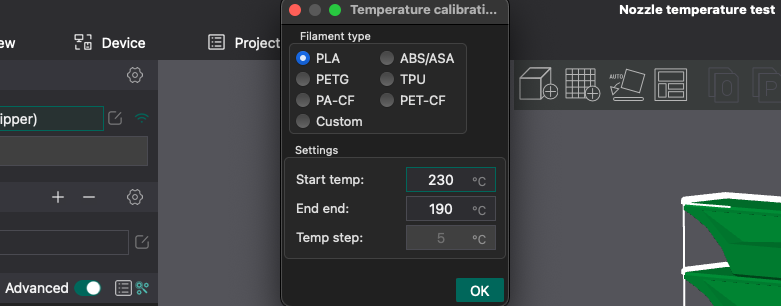

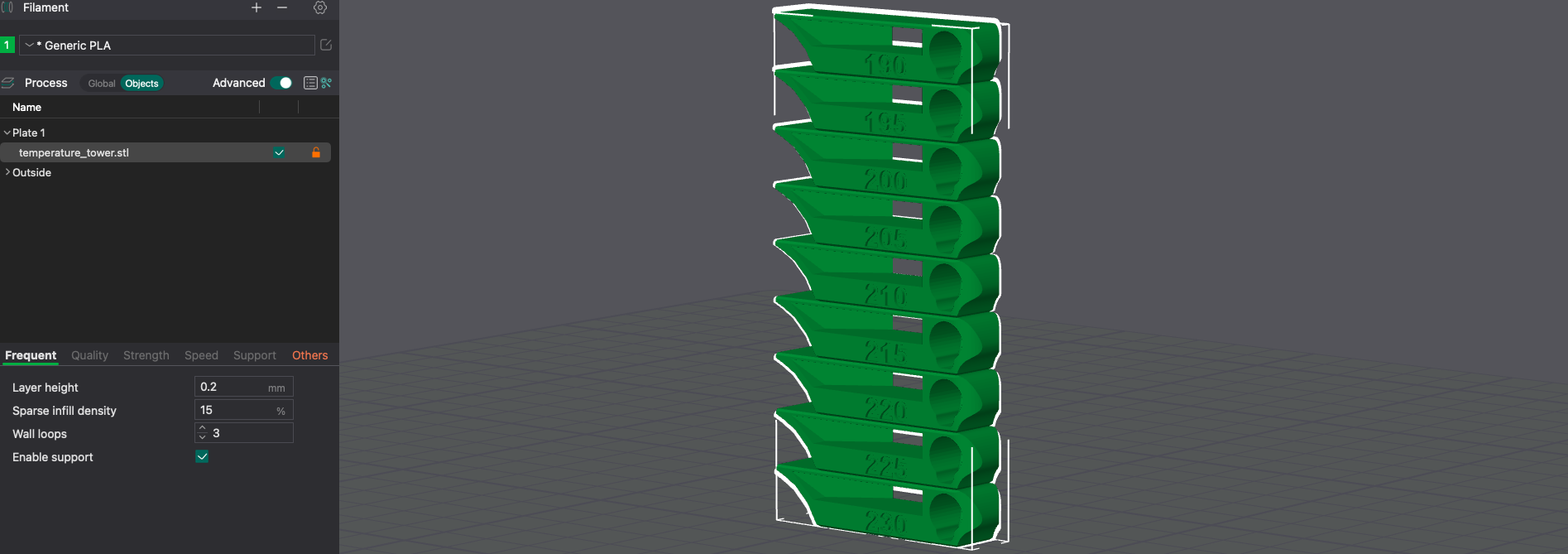

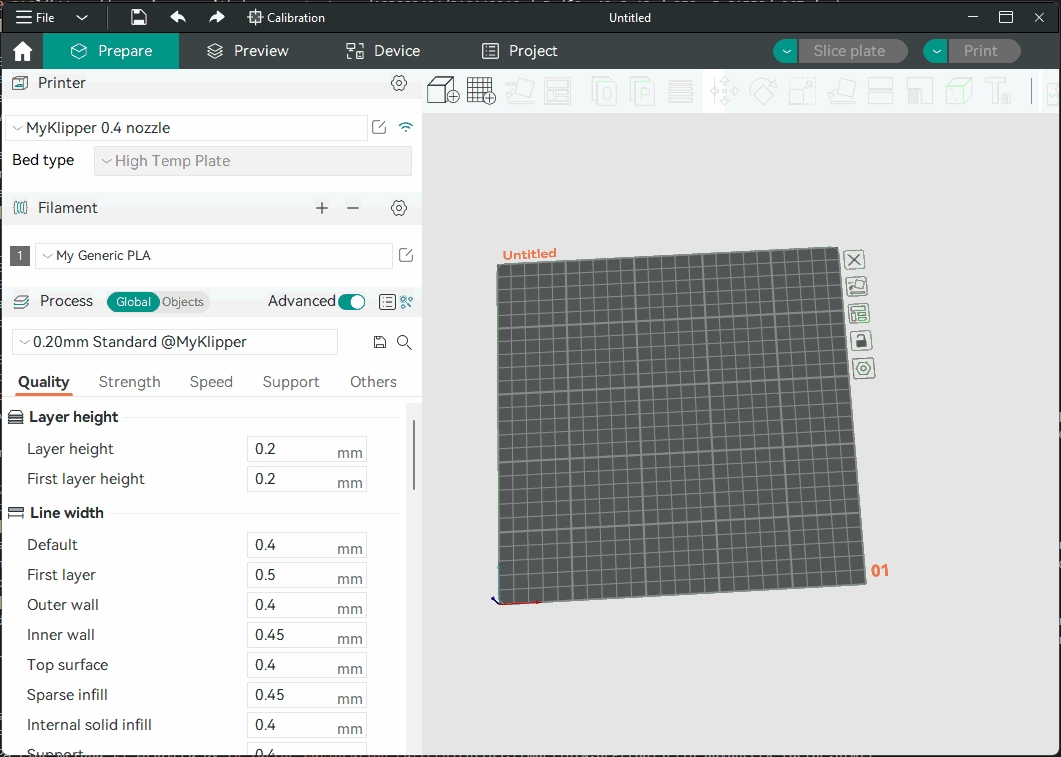

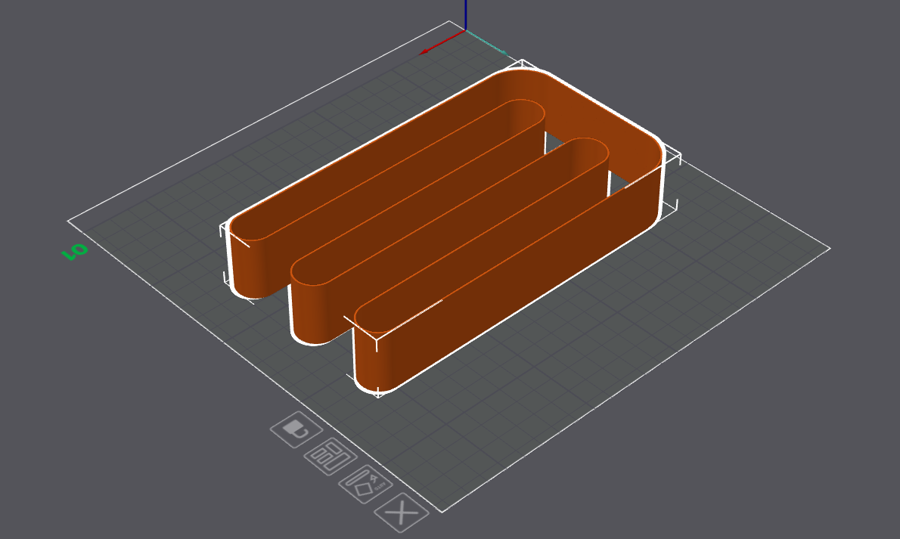

Generación de torre de temperatura asistida (OrcaSlicer)

OrcaSlicer, un fork de Bambu Studio con interesantes añadidos como por ejemplo tests de calibración, incluye un asistente para generar un test de temperatura lo cual nos va a facilitar enormemente el proceso.

Si no tienes disponible el test de temperatura en tu versión de OrcaSlider asegúrate que esta es la última versión.

El primer paso será ir al menú Calibration y seleccionar la opción Temperature

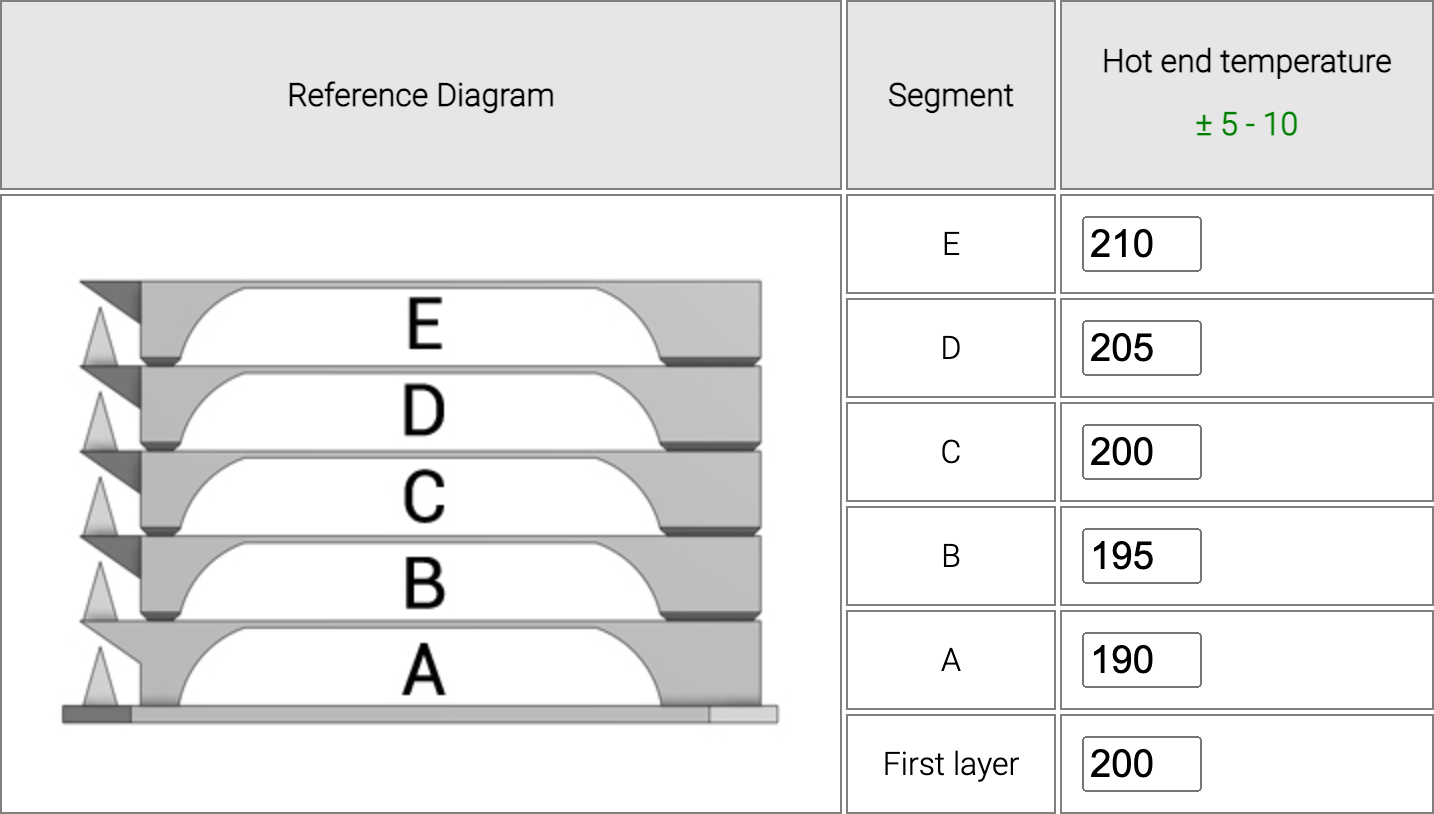

Nos creará una torre de temperatura basada en perfiles preconfigurados aunque podemos ajustar a nuestro gusto:

Generación de torre de temperatura manual

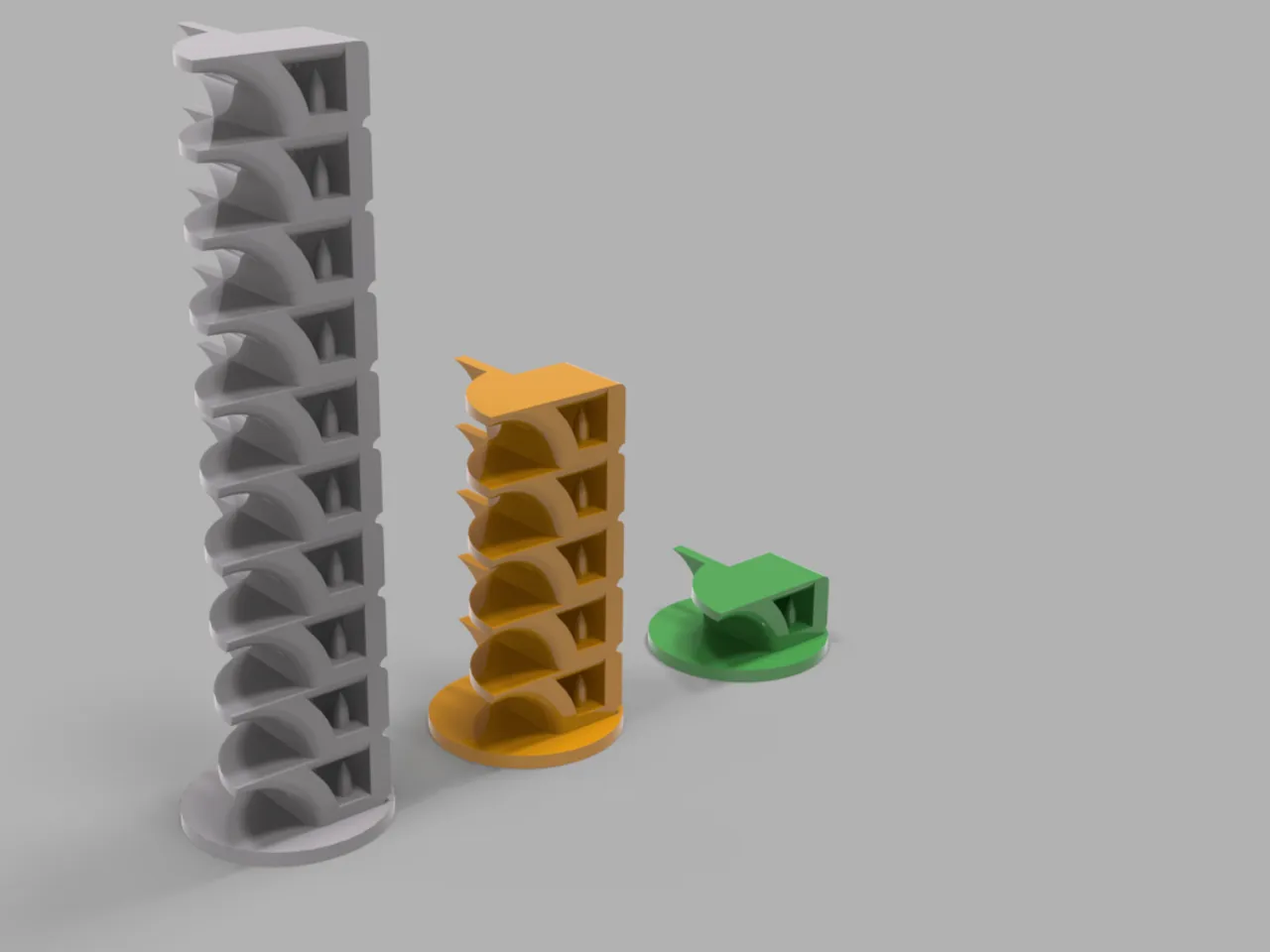

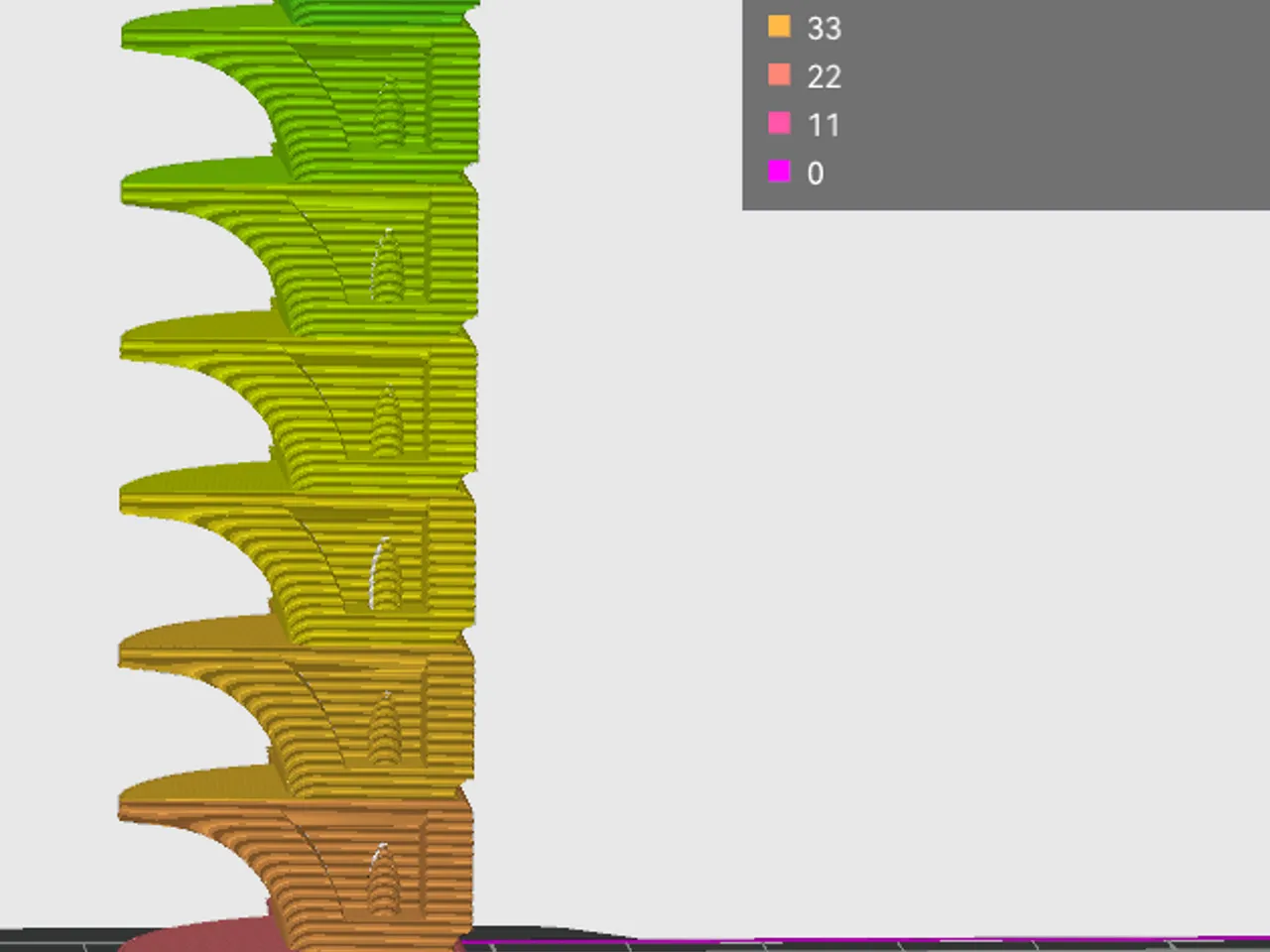

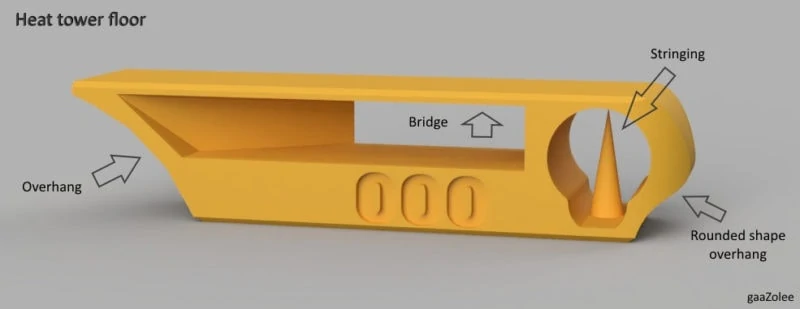

En este caso usaremos una torre de temperatura más compacta aunque permite testear temperatura, puentes, voladizos, retracciones, etc... podéis encontrar la torre de 5 tests o 10 tests.

Una vez tengamos el STL deberemos de asegurarnos de ajustar algunos parámetros:

Este tipo de test suelen ser aconsejables hacerlos en dos tandas:

test de temperatura, el cual lanzaremos asegurandonos que no se active la ventilación de capa

test de ventilación, el cual realizaremos a la temperatura óptima obtenida en el paso anterior y variaremos en cada test el porcentaje de ventilación. Normalmente en caso que usemos PLA o similares no sería necesario este test.

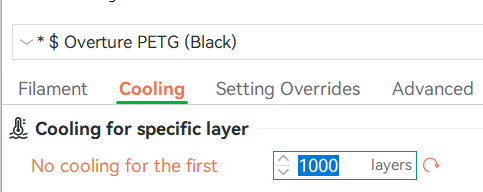

ventilación, es importante ajustarlas temporalmente dentro de nuestro perfil de filamento y ajustando para que no se active ventilación en las primeras 1000 capas para asegurarnos que no se activa

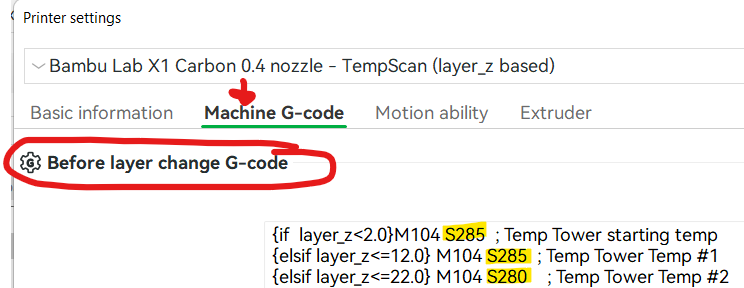

deberemos ajustar nuestro script anterior al cambio de capa (Before Layer Change G-Code donde crearemos us script para ajustar temperatura o ventilación por altura de capas

El plugin Calibration Shapes para Cura nos facilita enormemente generar tests de calibración ya que cuenta con casi todos los necesarios para el ajuste de nuestra máquina o perfil de impresión.

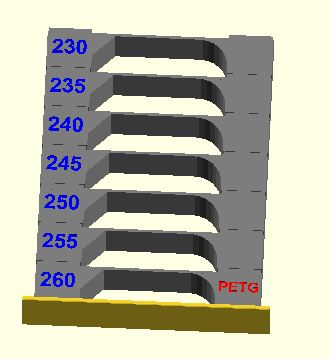

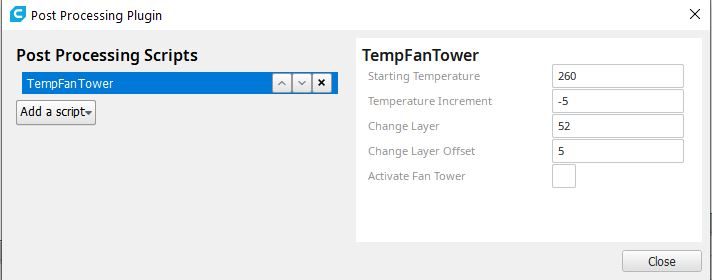

Para generar vuestra torre de temperatura, vamos a usar como ejemplo una para PETG entre 230-260º, es muy sencillo.

usaremos esta torre de temperatura también tenemos la opción de ajustarla usando SCAD

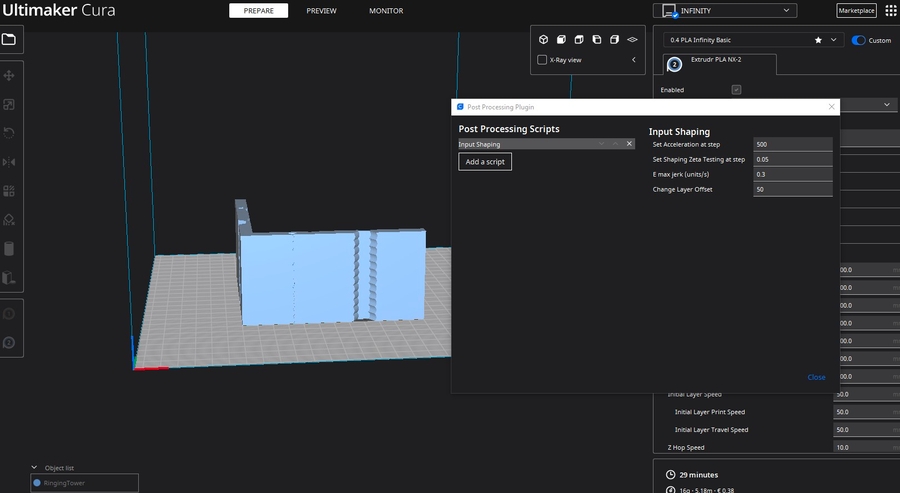

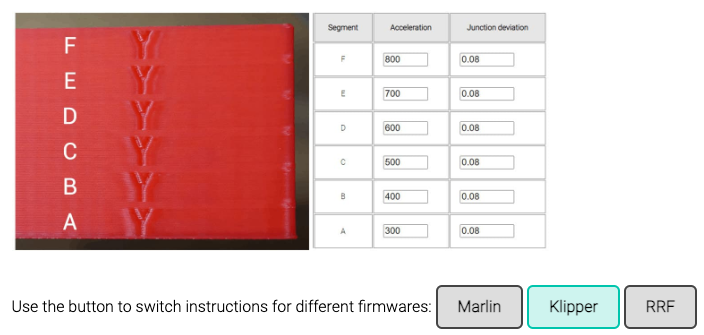

dentro de las opciones de Post Processing (necesitamos disponer de este plugin) seleccionaremos TempFanTower y ajustaremos los parámetros como veis en la siguiente imagen (si usáis otra torre de temperatura ajustarla a vuestra torre):

Asegúrate de eliminar este script para tu siguiente impresión!!!

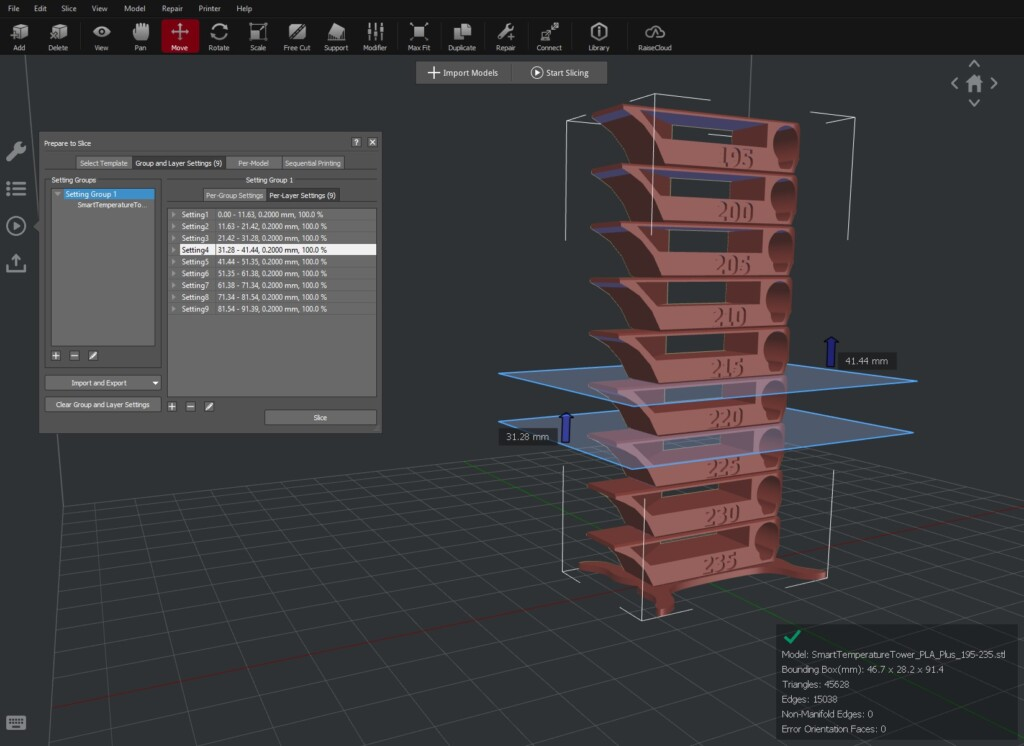

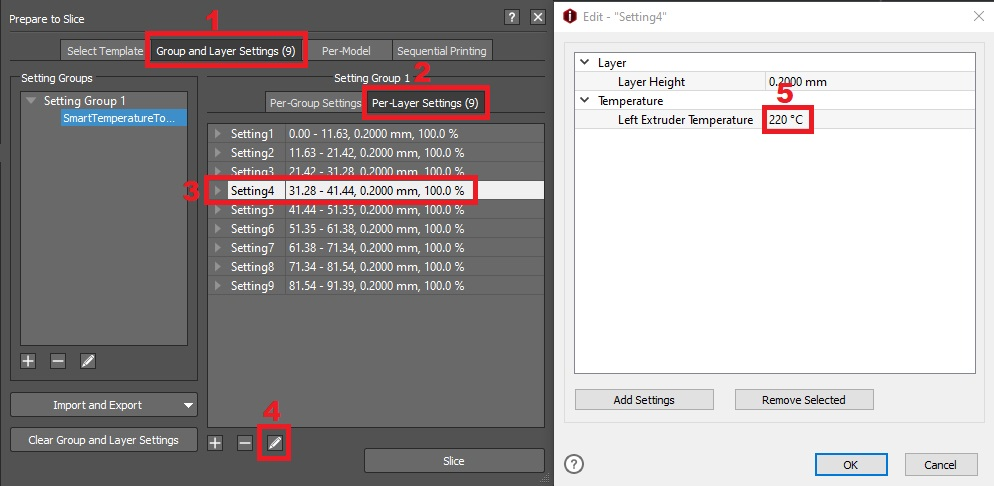

Algo que nos gusta de este laminador es que las opciones de configuración por capa son muy visuales.

Cargamos nuestra torre de temperaturas favorita, en esta colección de Printables tenéis algunas, y dentro de las opciones de laminado ajustaremos los rangos de temperatura:

Desde el generador de Teaching Tech podemos generar nuestra torre de temperatura de una forma sencilla, aunque al contrario de métodos anteriores puede requerir de ciertos conocimientos al necesitar conocer ajustar algunos parámetros.

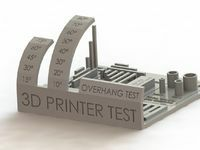

Para interpretar las torres de temperaturas deberemos fijarnos en:

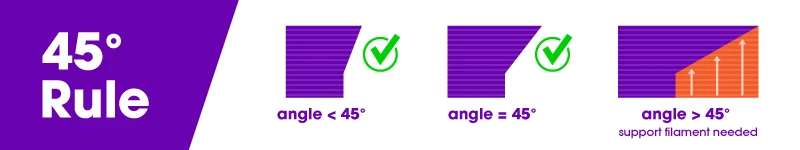

Acabado de los puentes (bridge) y voladizos (overhang), que no queden descolgados en la medida de lo posible y bien definidos

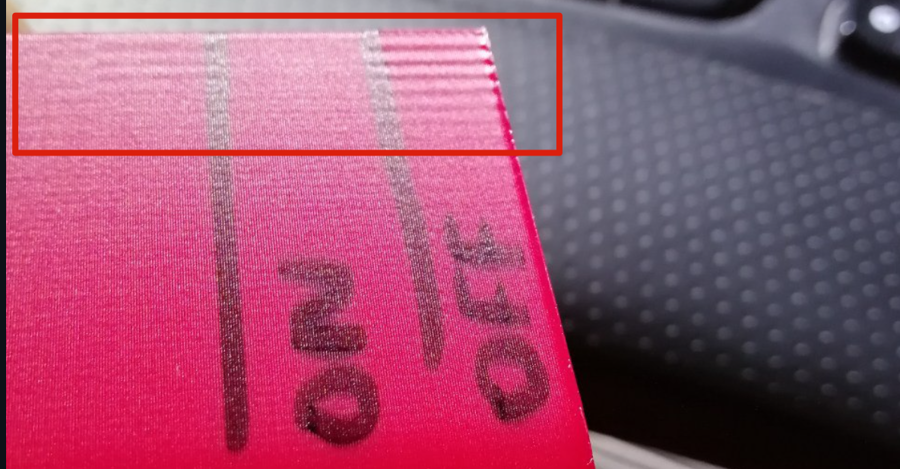

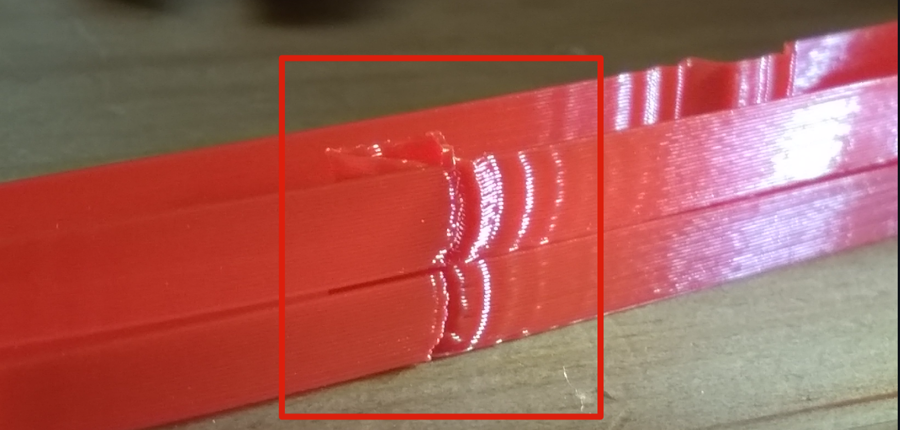

Definición de los números de la temperatura, estos deben quedar lo mas legibles posible además del efecto "olas" (ghosting) alrededor de los mismos aunque esto último suele ser por otro tipo de problemas una correcta temperatura ayuda a reducir el efecto

Figuras cónicas (stringing) que bien definidas sin restos de material o deformaciones en la medida de lo posible

Consistencia, podemos intentar partir cada sección para ver si la adhesión de capas es adecuada

7. Pasos Ejes Movimiento

Es muy importante asegurar que los movimientos, en nuestros ejes de movimiento XYZ, son precisos y hacemos especial incapié en el concepto ejes de movimiento.

Históricamente, y por simplicidad para los usuarios que empiezan en la impresión 3D, hemos aconsejado el método del cubo de calibración para este ajuste... todo y que en las primeras versiones de esta guía no lo hacíamos creando problemas para entender el proceso o preferían el método del cubo.

Dado que queremos que nuestra guía de calibración sea lo más fiable posible volvemos a añadir en detalle el proceso de ajuste y verificación de los pasos en ejes de movimiento.

El uso del cubo de calibración está muy bien como test para comprobar si nuestras impresiones son fiables dimensionalmente pero no deberíamos usarlo como referencia para el ajuste de nuestros pasos en los ejes de movimiento.

Volviendo al concepto de ejes de movimiento... los ejes X Y Z de una impresora 3D son ejes de movimiento y por lo tanto tenermos que ajustar sus configuraciones en base a movimientos NO en base a piezas impresas.

Las configuraciones de estos ejes se han de calcular en base a:

el tipo de motor, básicamente al ángulo usado para sus movimientos en lo que básicamente encontramos de dos tipos... motores con 1.8º y 0.9º de giro

cantidad de micropasos usados por el driver para los movimientos del motor, normalmente 16 aunque hay máquinas o usuarios que les gusta usar 32 o incluso más. En este aspecto podríamos tener una amplia discusión de si el aumento de estos micropasos tienen verdaderamente beneficios, en general para máquinas normales, o pueden acarrear más problemas que beneficios.

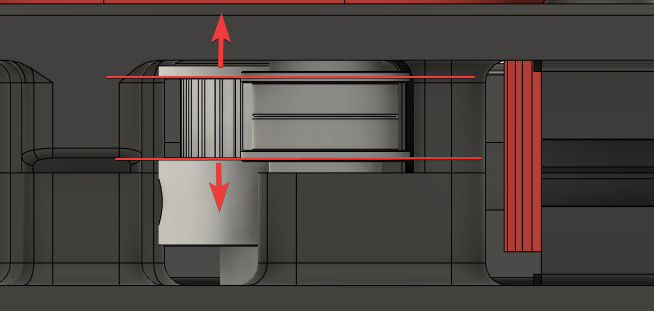

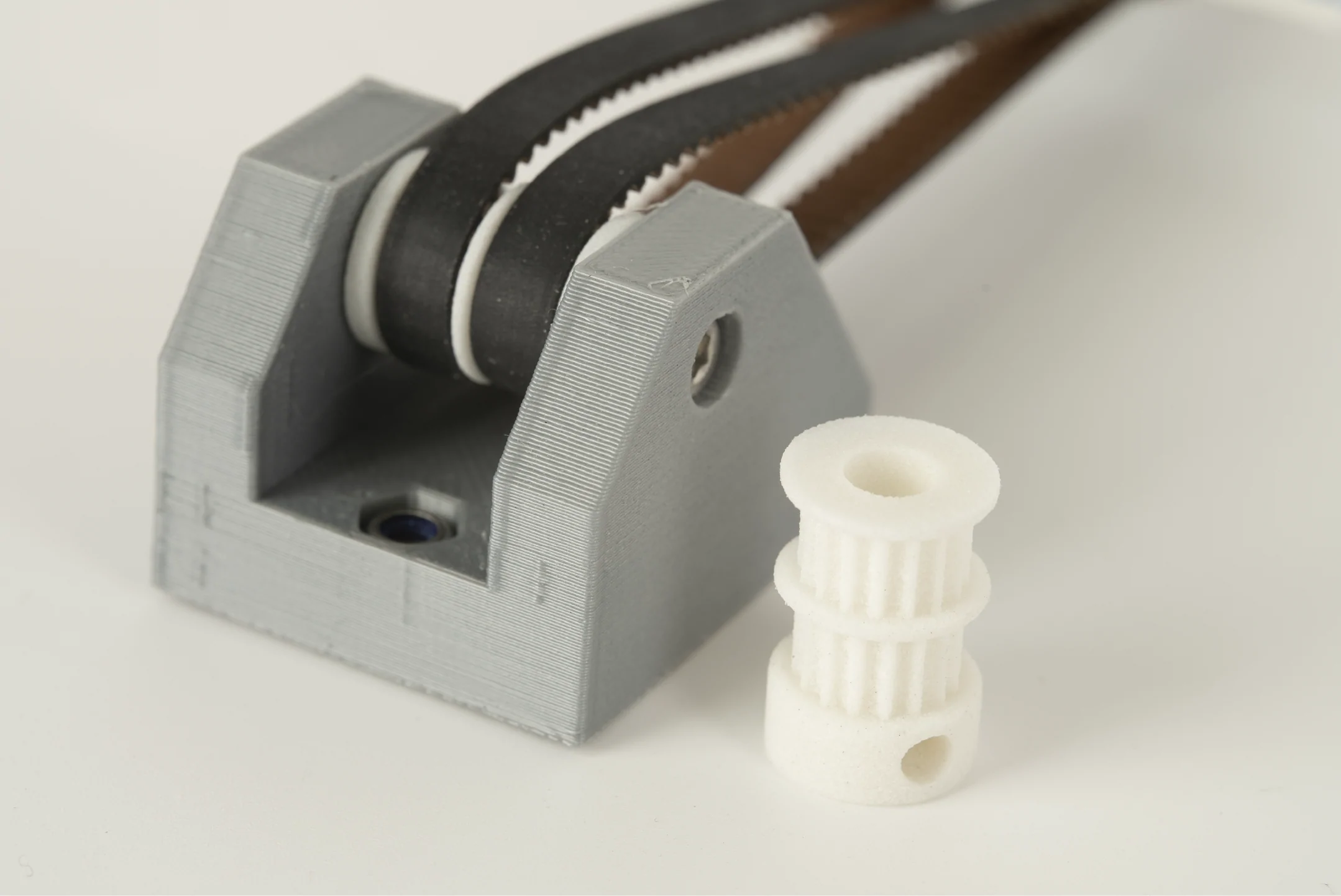

tipo de engranaje usado para el acople de nuestras correas

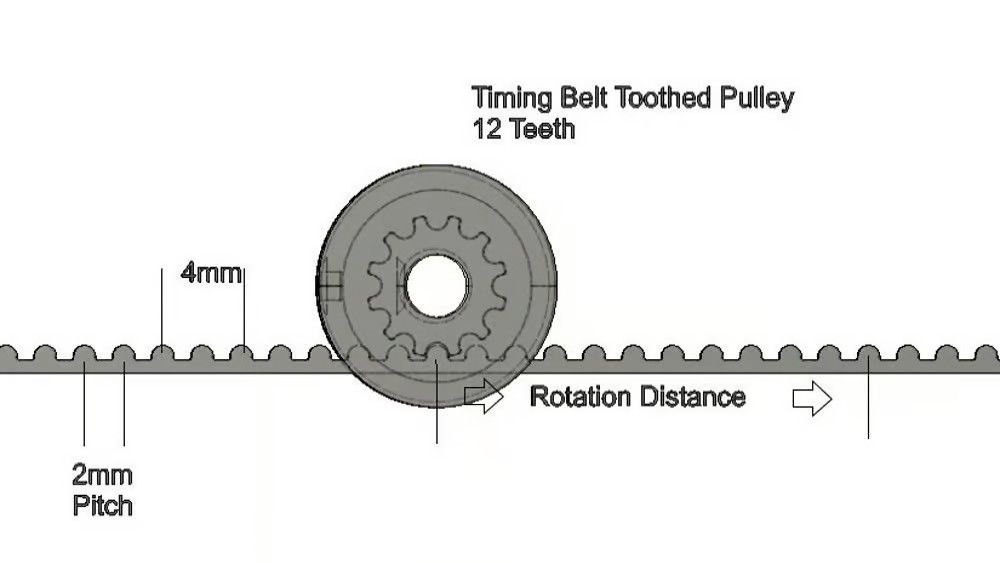

Pongamos un caso práctico de una impresora típica que usa una correa en un eje de movimiento, normalmente una GT2 que tiene exactamente 2mm +/- tolerancias del fabricante entre dientes.

Si usamos un engranaje de 20 dientes que es lo normal en la mayoría de impresoras tendremos que una revolución del motor, una vuelta, será SIEMPRE 20 dientes * 2mm que es un desplazamiento de 40mm.

De igual forma, para un motor estándard de 1.8º necesitará SIEMPRE 200 pasos completos para realizar una vuelta con lo qu etendremos que 200 pasos completos equivalen a 40mm de desplazamiento.

Salvo casos graves las tolerancias de fabricación de componentes no deberían cambiar estos cálculos.

Los objetos impresos, a nivel de dimensiones en concreto, les afectan diferentes variables como por ejemplo el flujo, la expansión horizontal de nuestros filamentos, la precisión/calidad en el diámetro del filamento y un largo etcétera de opciones de nuestra configuración firmware/laminador o incluso ambientales.

Con todas esas variables y teniendo en cuenta lo explicado anteriormente NO es aconsejable usar una pieza impresa para el ajuste de pasos en ejes de movimiento.

Para calibrar de forma precisa nuestra máquina, y de nuevo recordando el concepto de ejes de movimiento, lo primero de todo deberemos excluir de la ecuación el uso de extrusión de filamentos para ello.

Segundo, tendremos que asegurarnos que nuestra máquina esté correctamente en aspectos como: tensión y calidad de correas, excéntricas, chasis a escuadra, prisioneros, engrasado/lubricado, corriente y configuración de señales de nuestros motores, etc.

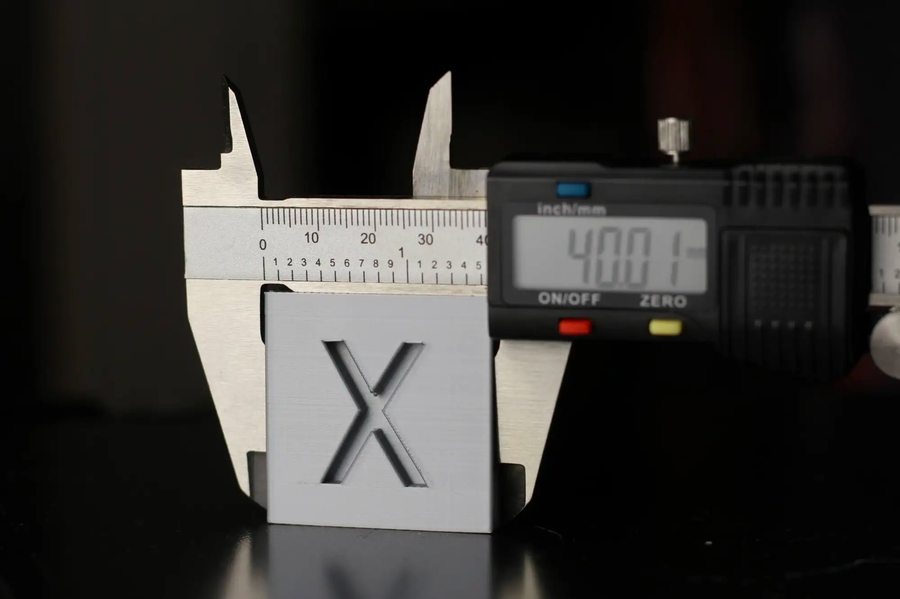

Para realizar el test usaremos un manómetro o en su defecto un calibre digital el cual anclaremos de una forma firme a nuestra máquina para poder medir el eje deseado.

Os adjuntamos un video muy bueno de nuestro compañero TeachingTech que explica de forma excelente el proceso.

Es importante para estos tests:

nuestro sistema de medición ha de estar bien fijado y totalmente paralelo al movimiento del eje a medir

revisar que los movimientos y montaje de nuestro sistema de medición no golpee en ningún lugar durante los tests

Para realizar los tests podemos usar los controles de movimiento desde nuestra pantalla, usando Pronterface o desde un host como Octoprint o la UI de Klipper dependiendo de que sistema use nuestra máquina.

Hemos de asegurarnos que nuestra máquina haga un home antes de comenzar con el proceso y entonces fijar nuestro sistema de medición.

Os aconsejamos realizar movimientos de entre 50-100mm dependiendo de vuestra máquina y espacio disponible que permita la instalación del sistema de medición, a tests más grandes en distancias mejor detección de las desviaciones.

Es importante repetir las medidas por lo menos 3 veces por cada eje y hacer una media con los valores obtenidos.

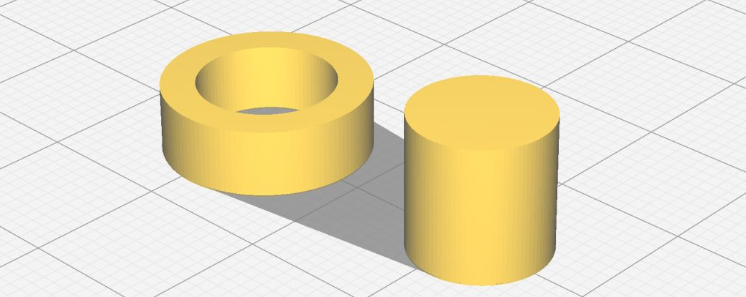

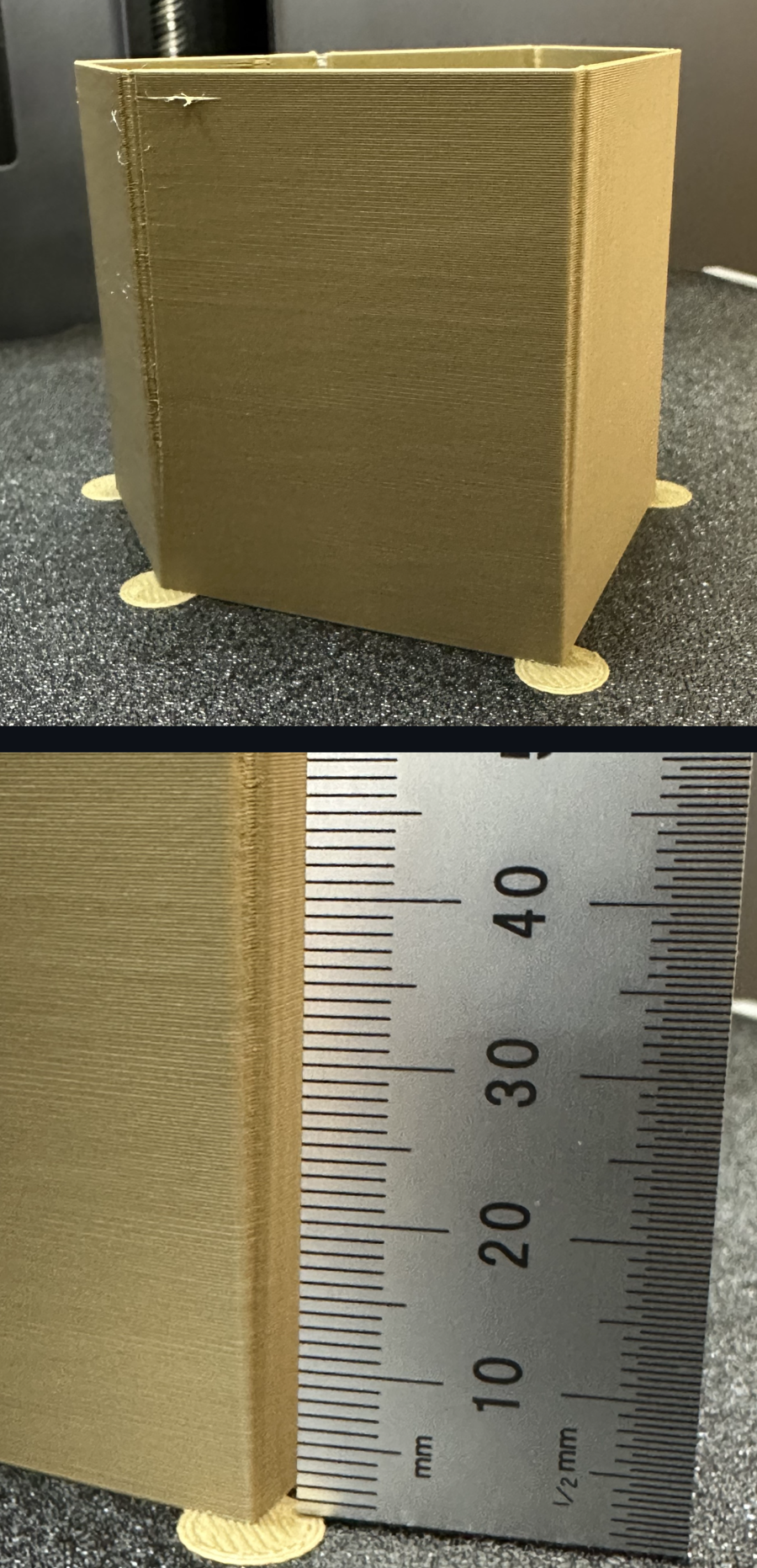

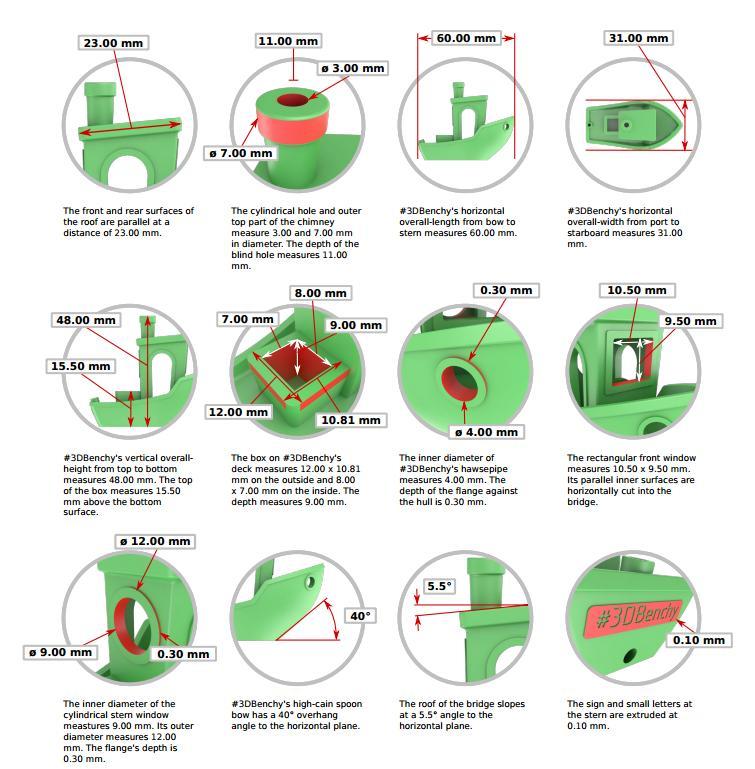

Los cubos de calibración son simples objetos geométricos (cubos normalmente) que ayudan en la calibracion fina de tu impresora 3D ayudando a comprobar la precisión en tus impresiones.

Una vez tu extrusor está calibrado, hay diferentes cosas que puedes comprobar mediante un cubo de calibración. En este paso lo usaremos principalmente para calibrar los pasos de nuestros motores.

Puedes verificar diferentes cosas con un cubo de calibración, en este paso lo usaremos principalmente para calibrar los pasos de nuestros motores. Os volvemos a repetir al igual que hacemos en la introducción que este método no sería el más fiable para ajustar los pasos.

Al finalizar el resto de pasos de ests guía es aconsejable volver s realizar este test para verificar o corregir cualquier desviación.

Puedes generar estos cubos de forma sencilla desde SuperSlicer en su menú de calibración. En todo caso te adjuntamos algunos otros de ejemplo:

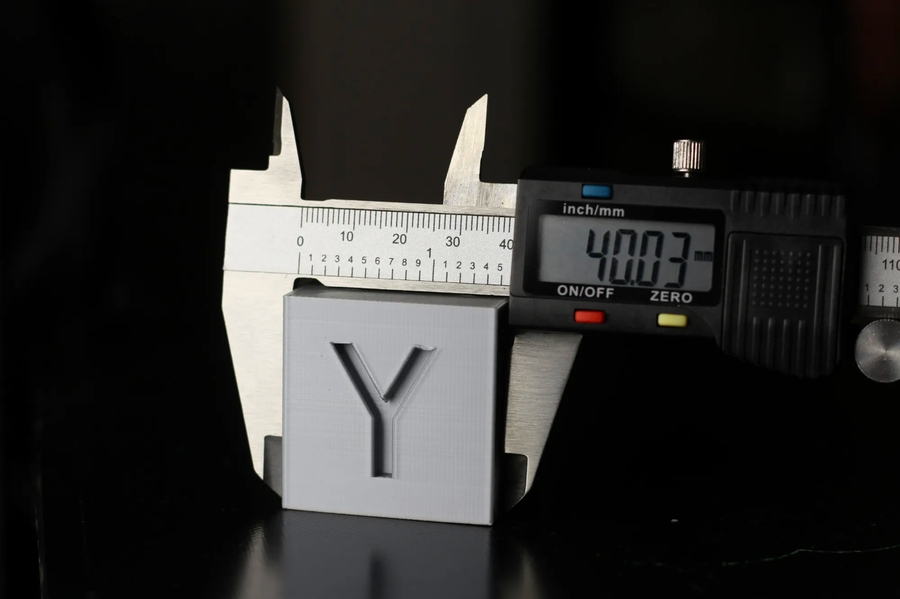

Una vez impreso mediremos con un calibre las diferentes caras del cubo, os aconsejamos realizar tres medidas en tres puntos diferentes... al inicio, medio y final del cubo idealmente... y usar la media de las tres medidas como referencia para el cálculo del siguiente paso que sería el ajuste de pasos en firmware o de nuestro laminador.

Independientemente del método que decidamos usar para revisar/ajustar los paso de nuestros ejes es importante cuando dar por buena una desviación. En nuestro caso y para impresoras 3D destinadas para usuarios normales dariamos por buenas unas desviaciones entre 0.1-0.05 mm ya que normalmente no vamos a necesitar más precisión para nuestros proyectos.

También os recordamos que es mejor usar test de medidas de mayor tamaño dado que podremos encontrar o resaltar las desviaciones de una forma más visible y fiable, como por ejemplo imprimir un cubo de calibración de 30 o incluso 40mm o solicitar movimientos de 50 o 100mm para medirlos con un calibre o manómetro digital.

Por último os aconsejamos, antes de realizar cualquier ajuste de pasos en esta dado que vienen o se definen en base a las características de la máquina, revisar cuidadosamente los siguientes aspectos:

correas con la tensión correcta, y lo más parecidas entre los diferentes ejes... en especial en máquinas CoreXY o similares. Para ello tenemos diferentes métodos como una herramienta de verificación de tensado o un espectrómetro.

Un dato importante relacionado con las correas, engranajes y precisión dimensional es importante el porqué es aconsejable el uso de engranajes dentados para los pasos de correa.

El uso de engranajes dentados la unión entre el engranaje, por un paso con tracción, y la correa es más firme además que puede prevenir el propio desgaste de la correa tal como podemos observar en la siguiente imagen.

Por otro la los pasos de correa por engranaje por su parte lija es aconsejable que se use un paso liso sin dientes:

excéntricas correctamente ajustadas evitando holguras y/o resistencias en los movimientos del eje

chasis correctamente a escuadra que permita un movimiento fluido y fiable de los ejes

prisioneros en engranajes de motores correctamente fijados para evitar cualquier pequeño desplazamiento

correcto engrasado/lubricado de nuestra máquina que permita unos movimientos fluídos

corriente en nuestros motores bien ajustada que evite perdidas de pasos y/o excesivo calentamiento de los motores y drivers

funciones que mejoren la precisión de las señales o pulsos a nuestros motores como por ejemplo SQUARE_WAVE_STEPPING de Marlin, deshabilitar Hybrid o ajustarlo para velocidades que no afecten durante la impresión, etc...

Como ajustar finalmente nuestras desviaciones teniendo en cuenta por un lado los movimientos exactos de nuestros ejes donde ajustaremos los pasos en nuestro firmware y como segundo paso como ajustar nuestro laminador para afinar las medidas de nuestras piezas impresas:

Sentimos ser pesados pero recuerda que los pasos en firmware se definen por la configuración mecánica/electrónica de nuestra impresora, además de por el correcto ajuste de las partes expuestas anteriormente.

NO debería ser necesario modificar pasos salvo por no conocer o saber calcular los valores de tu máquina o que esta tenga unas desviaciones muy grandes probablemente provocadas por algún fallo en algún punto de la máquina.

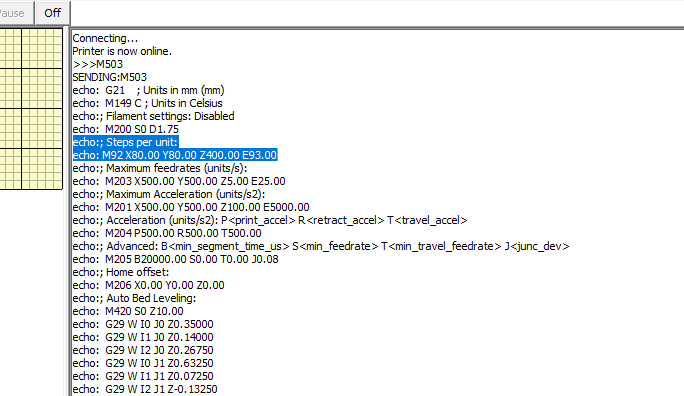

Marlin usa steps por mm que básicamente son el número de pulsos que se envian al motor para llegar a realizar una distancia de 1mm.

Steps por mm dependen de diferentes cosas, angulo del motor (normalmente 1.8º aunque también son populares los de 0.9º), los drivers y su configuración de micropasos, y el sistema mecánico de engranajes y correas que use nuestra impresora.

Tal como desscribimos anteriormente con un calibre y midiendo un movimiento del eje calcularemos/ajustaremos nuestros pasos.

Puedes usar calculadora de pasos, regla de 3, para proceso de cálculo o verificado de pasos (pulsa sobre el icono Run Pen):

https://blog.prusaprinters.org/calculator_3416/#steppermotors

El ajuste/verificación de los pasos los puedes realizar de diferentes formas:

desde la pantalla en modo Marlin en Configuración/Avanzado/Steps

El ajuste/verificación de los pasos los puedes realizar de diferentes formas:

desde la pantalla en modo Marlin en Configuración/Avanzado/Steps

mediante gcode desde un terminal como Pronterface con M92 Xxxx Yxxx Zxxx (donde xxx serían los pasos calculados previamente) o usando M503.

Recuerda si tienes un Marlin cocinado por ti anotar estos valores, y si modificaste por pantalla ir a Configuración/Salvar EEPROM o si lo hiciste por terminal lanzar un M500.

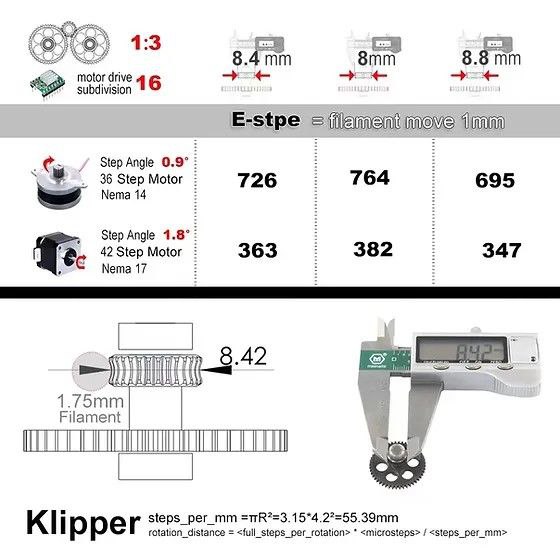

Klipper utiliza "rotation distance" para el ajuste de movimientos. Básicamente describe la cantidad de movimiento del eje al realizar una rotación completa del motor.

Es importante mencionar que Klipper, con su rotation_distance, se basa y calcula en base a las características de nuestra cinemática.

ejes con cinemática por correas, usaremos la siguiente fórmula para calcularlo aunque normalmente encontra remos esta información ya calculada en los printer.cfg de ejemplo para nuestra máquina.

Un ejemplo muy común, si nuestra impresora usa una correa con 2mm y usa unos engranajes dentados de 20 dientes el rotation_distance será de 40.

40 = 2mm * 20 dientes

ejes con cinemática por varillas, en este caso la fórmula tiene en cuenta los parámetros de tu varilla

Un ejemplo muy común, si nuestra impresora usa una varilla T8 con un pitch de 2mm y 4 guías de paso tendremos un rotation_distance de 8.

8 = 2mm * 4 threads

En el caso que vengamos de Marlin podemos "calcular" aunque os aconsejamos realizarlo solamente para la configuracion inicial si no tenemos una configuración de ejemplo para nuestra máquina La fórmula es la siguiente:

Disponemos de la siguiente calculadora para facilitar el cálculo:

Una vez tengamos nuestro rotation_distance lo añadiremos/ajustaremos en la sección [extruder] de nuestro printer.cfg:

IMPORTANTE!!!

Klipper como hemos comentado basa su rotation_distance en base a nuestro hardware y una vez lo calculemos basándonos en el NO DEBERÍA DE SER NECESARIO AJUSTARLO.

Cualquier pequeño desajuste en las distancias medidas no deberían o no es aconsejable recalcular o ajustar este rotation_distance y deberemos revisar nuestro hardware:

correcto tensado y calidad en el caso de ejes con correas y mecanizado en el caso de varillas

nuestro chasis perfectamente a escuadra, podemos usar el módulo skew_correction que podemos corregir estos desajustes... aunque siempre os aconsejamos esto como última opción y siempre ir a la fuente del problema que sería ajustar correctamente el chasis

Es importante recordar que cualquiera de estos problemas no va a suponer un problema de desviaciones exponenciales por lo que de nuevo el recalcular nuestro rotation_distance para parchear esto no suele ser buena idea siendo incluso el peor remedio.

Tenéis un hilo interesante del propio Kevin aquí.

Tal como os hemos ido explicando ajustar dimensionalmente nuestras piezas impresas es algo más que el ajuste de los pasos en nuestros ejes de movimiento para que este sea preciso.

El ajuste del flujo afecta significativamente en las dimensiones finales de nuestras piezas y esta es una de las razones porque este ajuste se realiza antes de la verificación que estamos haciendo.

En nuestros laminadores, aparte del flujo, tenemos otras opciones para el ajuste dimensional de nuestras piezas impresas:

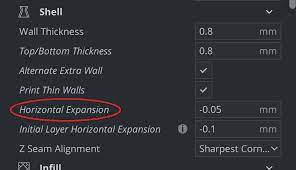

PrusaSlicer/SuperSlicer, contamos con configuraciones como la compensación horizontal que podemos encontrar en Print Settings -> Advanced -> Slicing dependiendo de la versión dispondremos de ajustes para la compensación exterior o de afujeros de nuestras piezas

Bambu Studio lo encontraremos en Quality -> Precision

Cura lo encontraremos en Shell -> Horizontal expansion

He seguido todos los pasos anteriores y sigo teniendo problemas dimensionales con mis piezas o me gustaría ajustarlo al máximo...

IMPORTANTE!!!

hemos de asegurarnos que tenemos correctamente ajustados los pasos de nuestro extrusor

Tener correctamente los pasos o rotation_distance tal y como hemos leído previamente

Si vemos un error de skew/obliquidad >0.5º os aconsejamos revisar mecánicamente vuestra máquina antes de continuar con este test

Usemos el método de nuestro compañero Vector 3D con su Califlower Calibration!!! Para nosotros el método más fiable para ajuste dimensional usando una pieza impresa.

El proceso es muy sencillo y tenemos una calculadora de apoyo a continuación:

Nos aseguraremos que lo comentado en el warning anterior lo tengamos correcto

Descargaremos la pieza de test la cual imprimiremos sin escalar, es importante que si ya tenemos activadas correcciones de SKEW en nuestro firmware las deshabilitemos

Una vez impreso esperaremos a que se pueda extraer la pieza sin forzarla de nuestra cama de impresión

Mediremos siguiendo la calculadora los puestos indicados en el eje X, Y y Skew anotando en las celdas con fondo verde claro los valores. Se aconseja medir 3 veces por cada medida para obtener una media más adecuada

Con todos los valores ajustados procederemos a ajustar nuestro firmware:

Marlin podemos ajustar los e-steps y el skew tal como se indica

Klipper ajustaremos el skew en nuestro printer.cfg

Además de la siguiente calculadora para calibrar skew/pasos tendremos el proceso y cálculos de forma sencilla, podéis ver un video del compañero Vector 3D detallando el proceso también:

Klipper

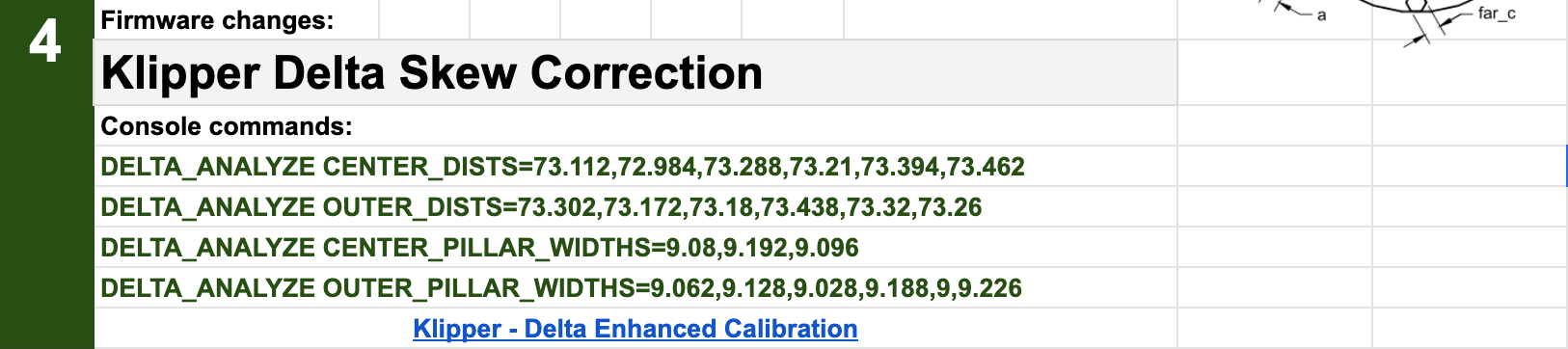

En Klipper contamos con calibración avanzada para impresoras Delta que nos permite afinar dimensionalmente nuestra máquina. Os sugerimos los pasos de la excelente guía de Lukas Pomykal.

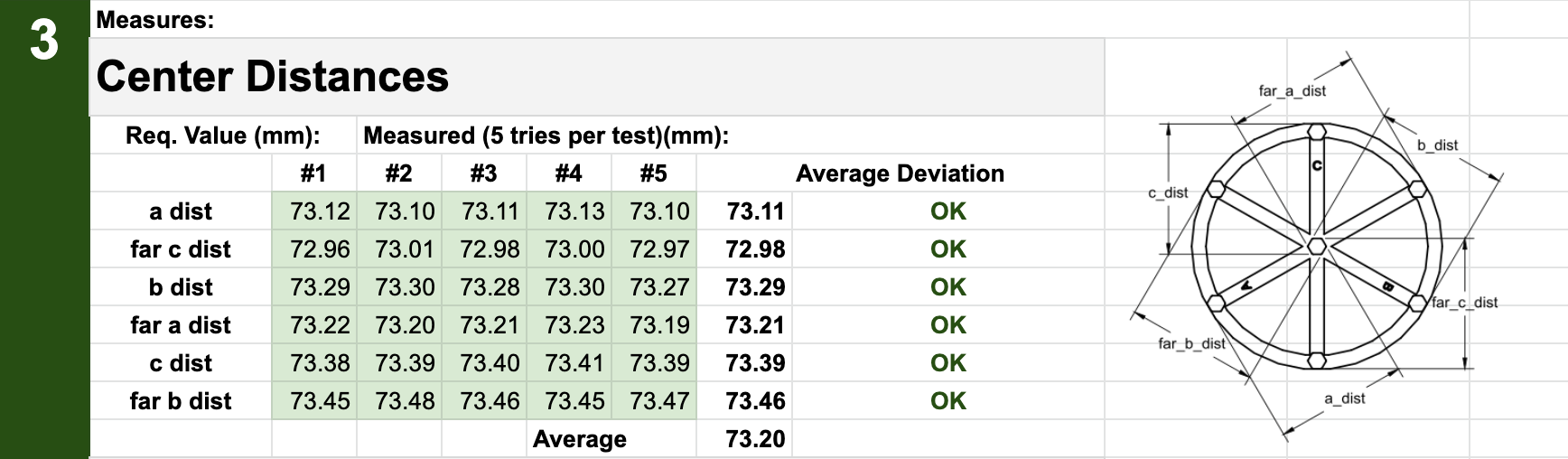

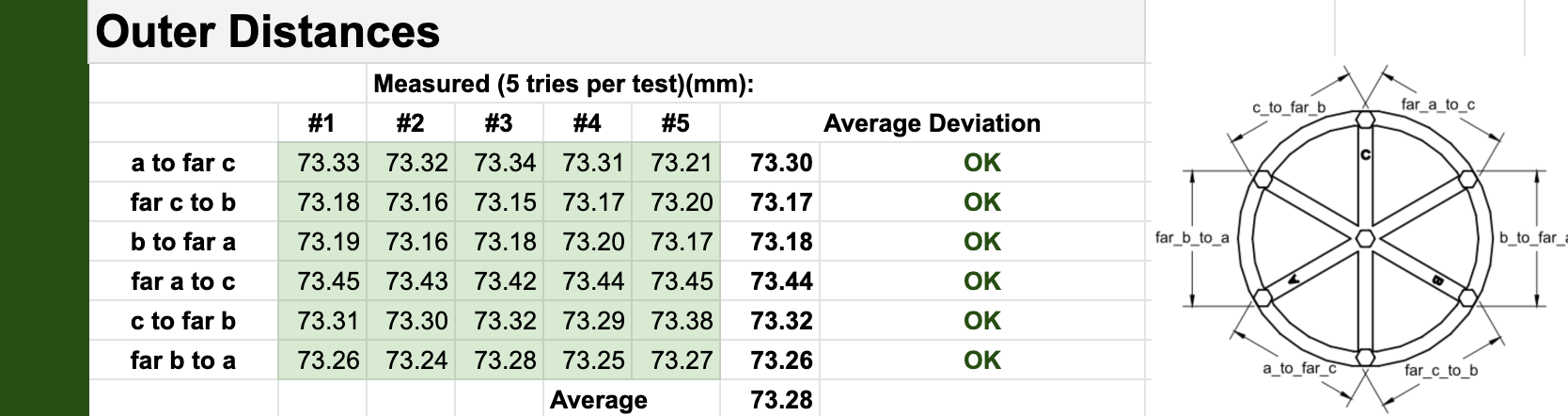

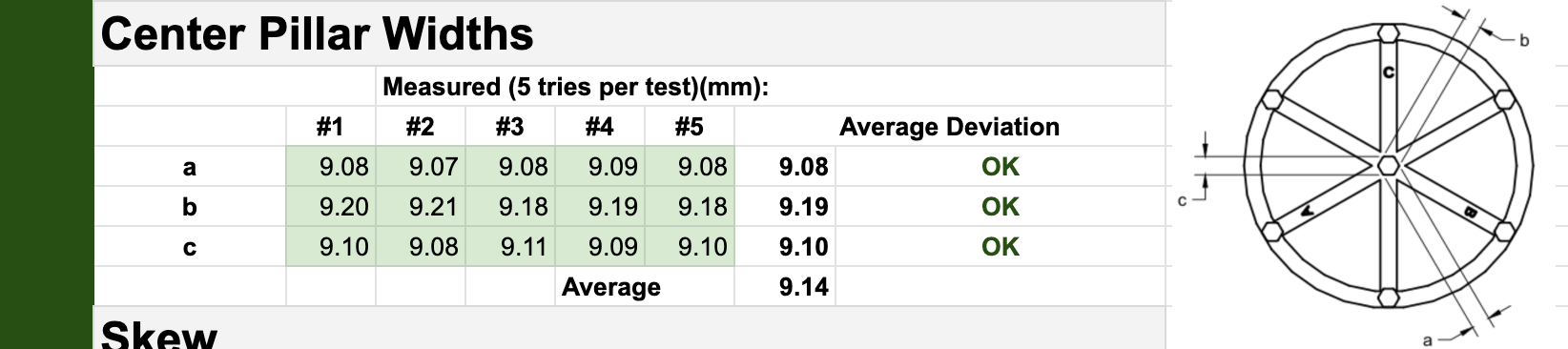

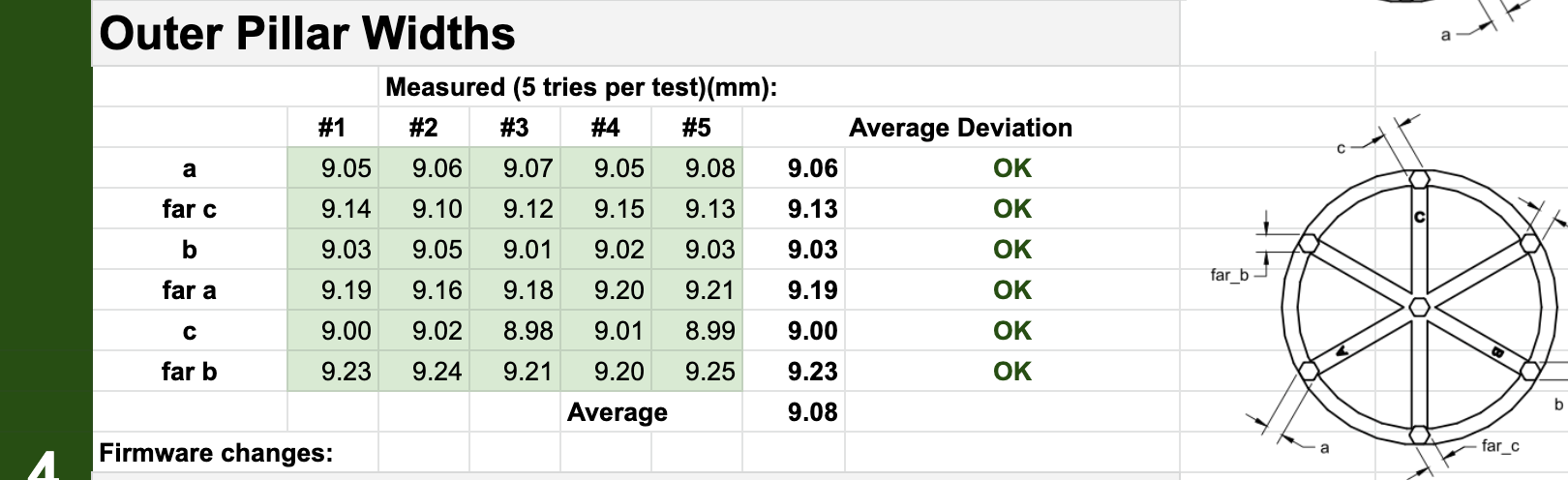

Descargaremos la pieza de test, la misma que sugiere la documentación de Klipper, la abriremos en nuestro laminador y os aconsajariamos imprimirla a una velocidad baja entre 20-40mm/s.

Una vez impreso mediremos las distancias del eje central a cada uno de las columans de control, os aconsejamos realizar 5 veces las medidas y que introduzcas el valor de cada medida en la hoja que encontrarás al final.

Ahora mediremos las distancias entre las columnas de control ubicadas en la parte exterior de la figura realizando el mismo proceso del paso anterior.

el siguiente paso será medir las distancias entre los lados del pilar central de la figura de test realizando el mismo proceso que en anteriores pasos.

Último paso de mediciones donde mediremos el ancho de las columnas exteriores realizando el mismo proceso que en anteriores pasos.

Ahora solamente nos queda ir al paso 4 y ejecutar en nuestra consola de Klipper los comandos que nos indica

Podéis abrir la calculadora desde aquí.

8. Retracciones

La retracción es el movimiento de retroceso del filamento necesario para evitar goteos de material durante los movimientos y desplazamientos que realiza el extrusor en vacío durante la impresión 3D.

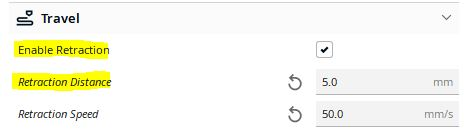

Los parámetros que configuran a la retracción son:

Distancia de retracción: Longitud de material que retrocede en el proceso de retracción. Varía en función del tipo de material, el tipo de sistema de extrusión (Directo o Bowden) y del tipo de HotEnd. Para materiales flexibles, sobre todo para los tipo TPE (Filaflex), se debe desactivar la retracción para evitar que el filamento se enrolle en el piñón del extrusor.

Velocidad de retracción: Velocidad a la que el motor del extrusor hace retroceder al filamento. Con este parámetro hay que tener mucho cuidado si se utilizan velocidades altas (mayores a 70 mm/s) porque puede mellar (marcar) el filamento de tal modo que quede inservible para continuar la impresión 3D.

Desplazamiento mínimo: Longitud mínima a partir de la cual se quiere que se realice la retracción.

Enable combing: Al activar este parámetro, que se encuentra en apartado de opciones avanzadas de retracción del programa de laminación que se utilice (PrusaSlicer/SuperSlicer,Cura, Simplify3D, etc.), aparte de realizar la retracción, se evita que el HotEnd se mueva por encima de orificios o huecos. Con esto se evitan restos de material en las caras vistas de partes internas de las piezas.

Elevación del eje Z al retraerse (Lift z): A la vez que se produce la retracción, el HotEnd se mueve en el eje z a la distancia indicada. Esta elevación solo es necesaria en caso de realizar piezas con muchos detalles y con zonas pequeñas de mucho detalle para evitar que queden restos de material justo en esa zona. En caso de necesitar utilizar este parámetro recomendamos utilizar la misma distancia que la altura de capa.

Humedad en el filamento: algo crítico para este parámetro ya que es muy importante para el acabado final que nuestro filamento esté a 10% de humedad. Esto lo podemos conseguir con un correcto almacenado del filamento y el uso de una deshidratadora de alimentos por ejemplo.

Tipo de filamento: algunos filamentos más viscosos o técnicos, como por ejemplo PETG van a afectar más en las retracciones por lo que los valores de retracción pueden ser significativamente diferentes e incluso en ocasiones complicado encontrar el punto "dulce" de estas. Como ya se comentó es más que aconsejable realizar tests de retracciones por cada tipo de filamento... incluído diferentes marcas, tipos, colores incluso.

Tipo de y diámetro de nozzle: el tipo de material utilizado en nuestro nozzle así como su diámetro pueden afectar significativamente a los valores de retración por lo que es más que aconsejable de nuevo realizar tests si cambiamos el tipo o diámetro de nuestro nozzle.

Desgraciadamente no existe una fórmula para encontrar el valor exacto, si no que cada impresora 3D y cada extrusor necesita un valor particular.

La siguiente tabla contiene unos valores aconsejados de longitud y velocidad de retracción para la impresora 3D en función del tipo de extrusor que se utilice, los cuales son un buen punto de partida para ajustarlos a vuestro caso particular:

Distancia retracción (mm)

comenzaremos normalmente con un valor igual al diámetro de nuestra boquilla... ejemplo boquilla 0.4 -> distancia retracción 0.4

intentaremos estar por debajo de 1mm

comenzaremos con 1mm

el máximo dependerá de la distancia de nuestro bowden

Velocidad retracción (mm/s)

normalmente 35mm/s suele funcionar correctamente

utilizaremos rangos entre 25-40mm/s

normalmente 40mm/s suele funcionar correctamente

utilizaremos rangos entre 35-45mm/s

Como generar un test de retracciones:

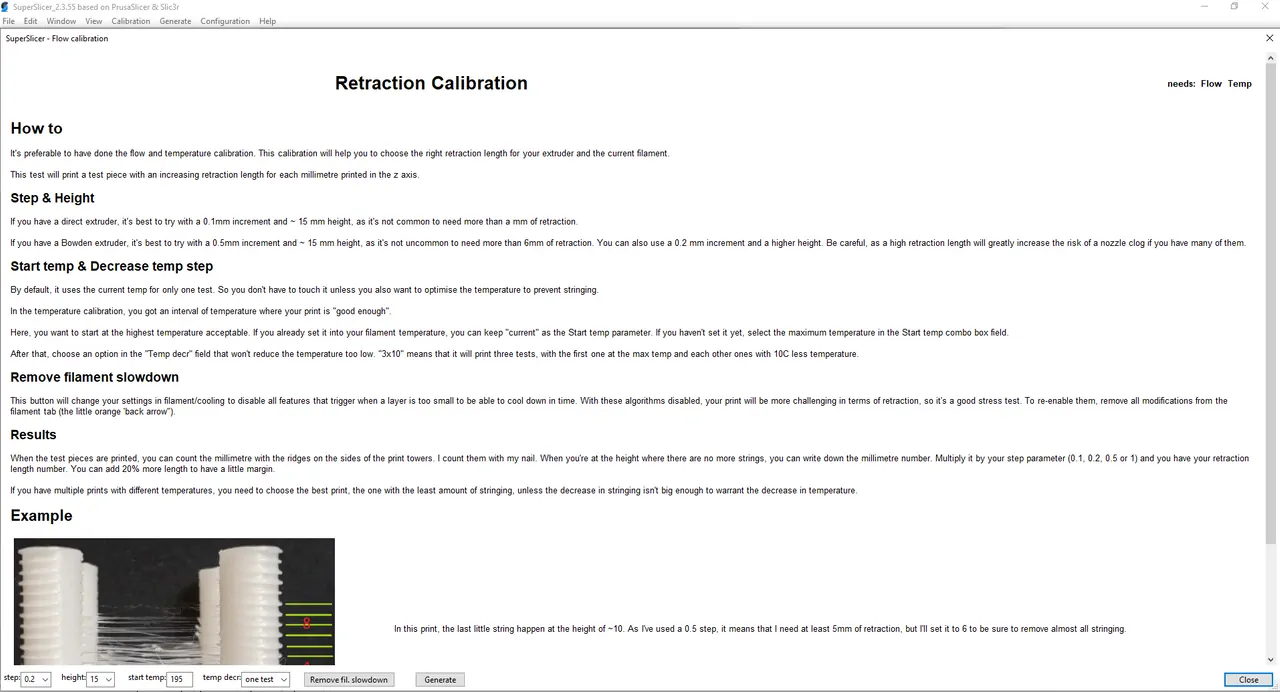

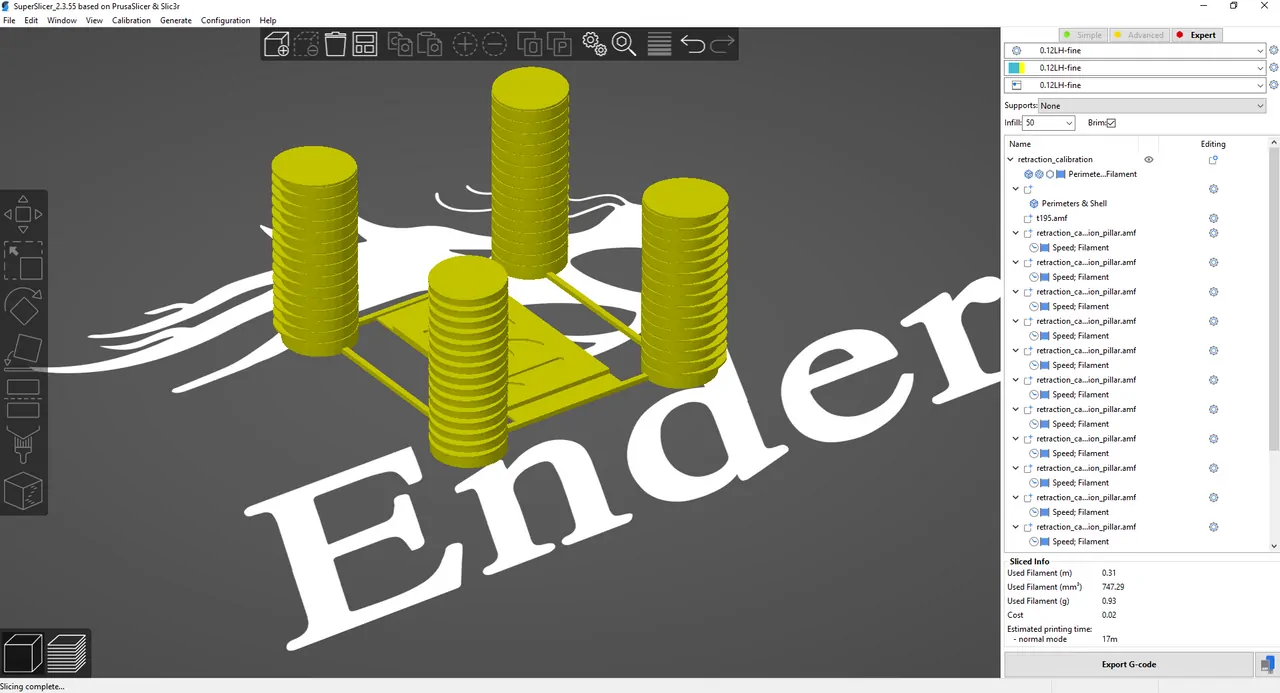

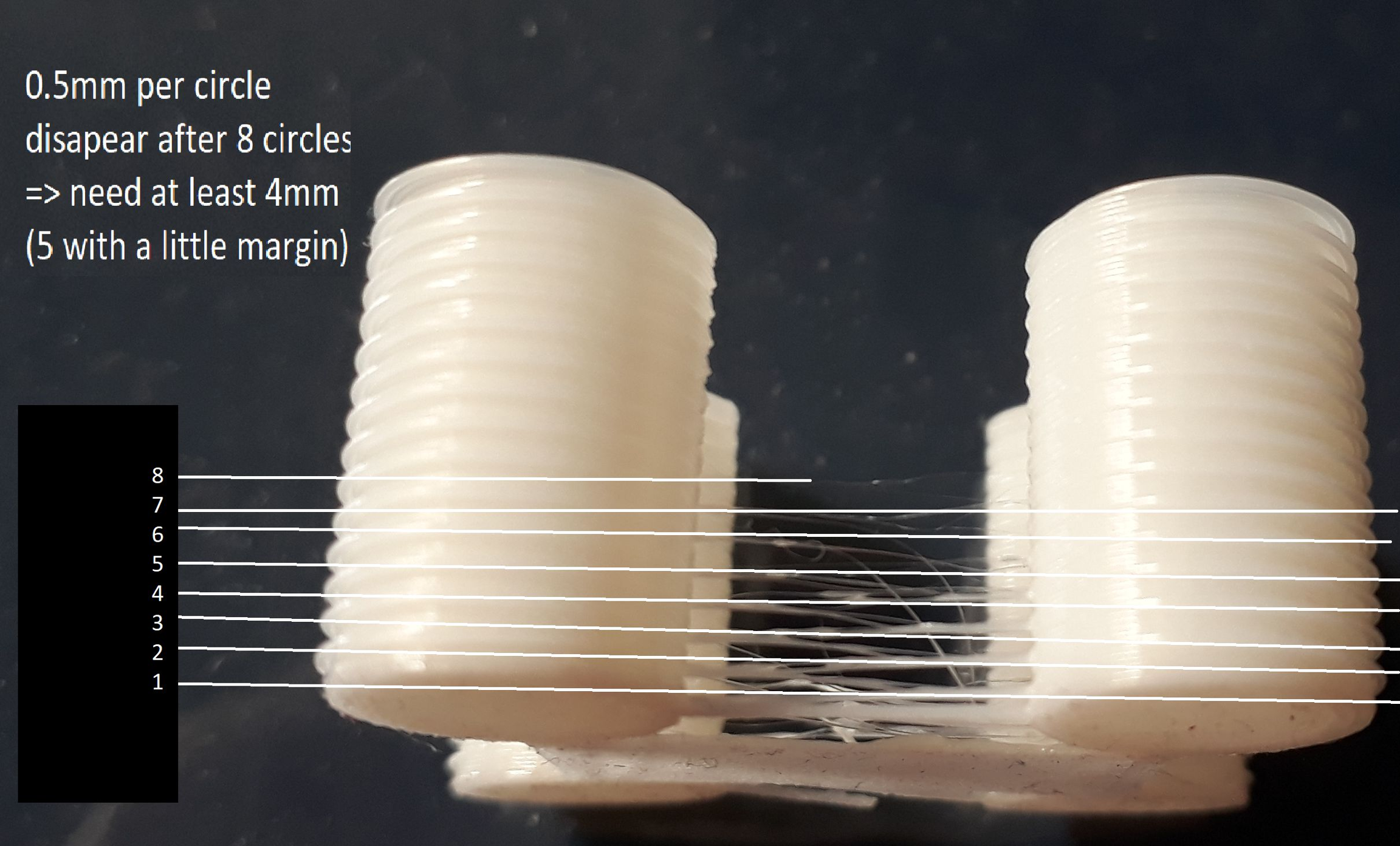

Iremos al menú de Calibration donde seleccionaremos Extruder retraction calibration desde donde se nos abrirá una nueva pantalla con descripción del proceso y algunos ajustes para poder generar nuestra torre de temperatura

Elegiremos la distancia de retracción a añadir en cada test, normalmente 0.2 es un valor que nos dará buenos resultados para extrusión directa y 0.5 para bowden

Seleccionaremos la altura del test, no os aconsejamos modificarlo ya que unos valores altos pueden hacer que nuestro filamento se atasque en el sistema de extrusión

Seleccionaremos la temperatura del test

Dado que a las retracciones uno de los parámetros que más le afectan es la temperatura podemos elegir si queremos hacer varios tests bajando desde el umbral de temperatura que marcamos antes

Una vez configurado generaremos el/los tests:

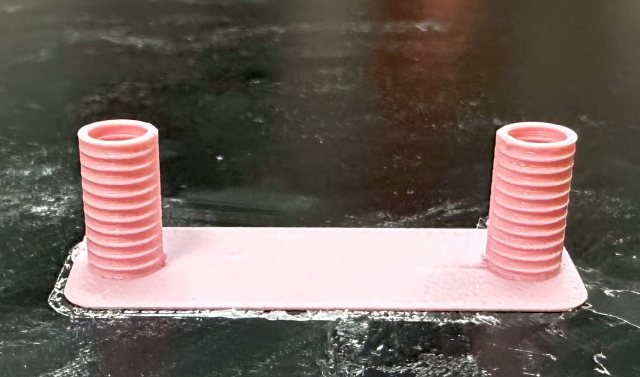

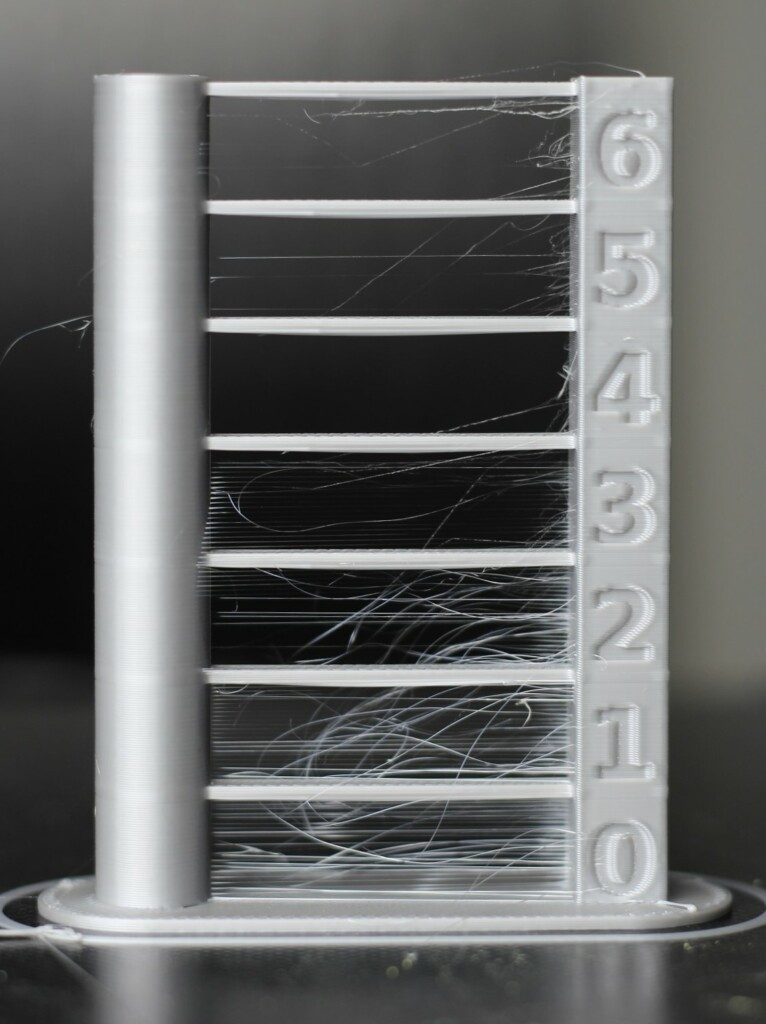

Una vez finalizado el test revisaremos el resultado, teniendo en cuenta que cada marca equivale a un test/salto y al valor de retracción marcado a la hora de generar nuestro test podremos calcular el resultado óptimo. En el siguiente ejemplo se generó un test para bowden, 0.5 de distancia de retracción por salto, y a partir del 8 test/salto aparecen buenos resultados con lo que nuestro valor de retracción sería 4mm aunque siempre es aconsejable darle un margen de al menos un test/salto

Por último ajustaremos el valor en las opciones de retracción en el perfil de máquina/extrusor, aunque también podemos hacerlo en el de filamento en el caso que sea para un tipo de filamento que no sea el normal de impresión.

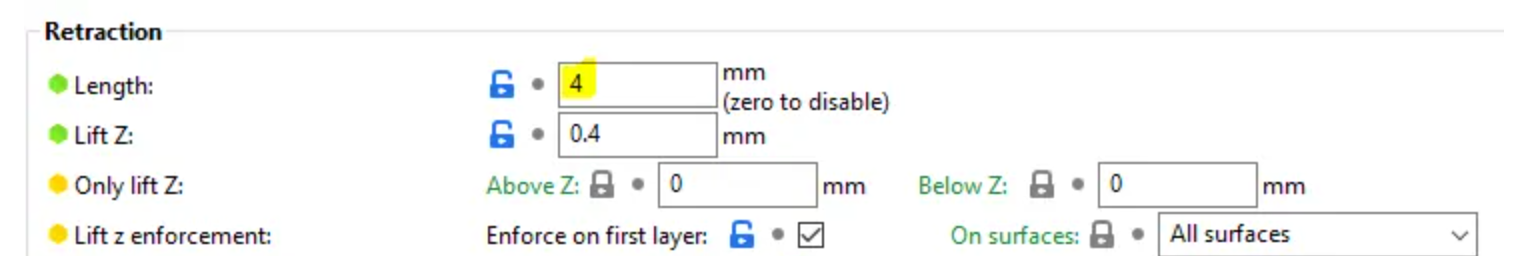

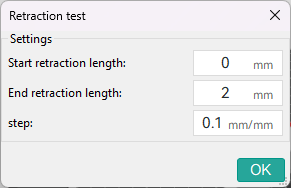

OrcaSlicer dispone también la opción de generar nuestro test de retracciones en unos pocos clicks

Nos generará una torre de retracción que tiene dos estructuras cilíndricas con unas muescas las cuales imprimirá usando unas distancias de retracción diferentes dependiendo de la configuración que le dimos al crear el test.

Seleccionaremos la distancia de retracción de inicio y fin del test además del incremento de esta en cada paso siguiendo los consejos que os dimos anteriormente dependiendo de si nuestro sistema de extrusión es directo o bowden.

El plugin Calibration Shapes para Cura nos facilita enormemente generar tests de calibración ya que cuenta con casi todos los necesarios para el ajuste de nuestra máquina o perfil de impresión.

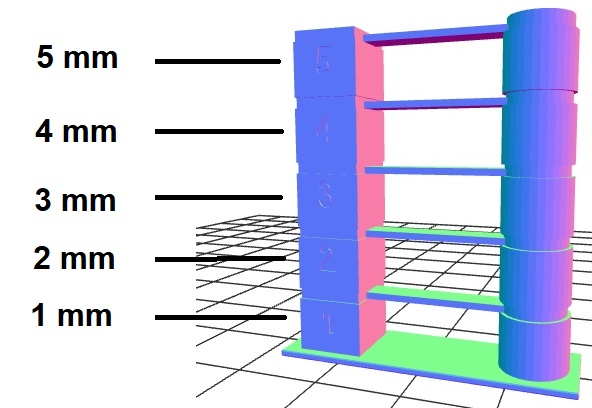

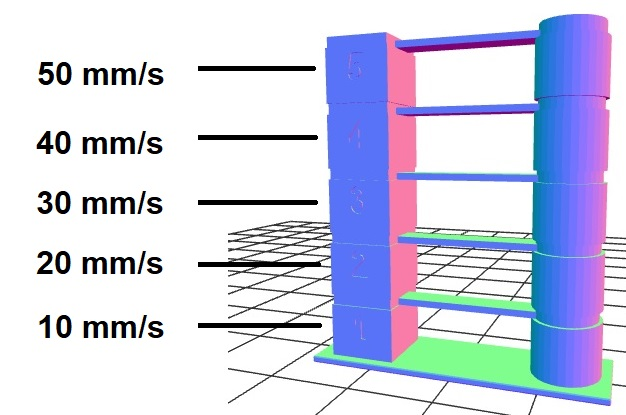

usaremos esta torre de retracciones también tenemos la opción de ajustarla usando SCAD

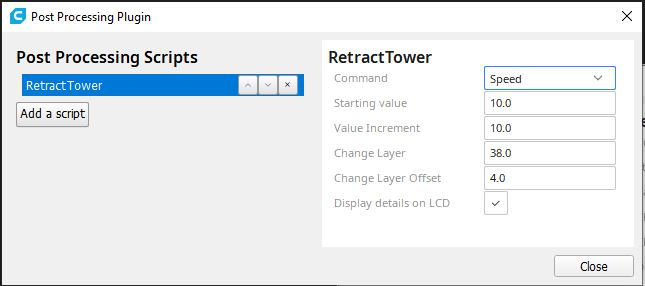

dentro de las opciones de Post Processing (necesitamos disponer de este plugin) seleccionaremos RetractTower y ajustaremos los parámetros (si usáis otra torre de temperatura ajustarla a vuestra torre). Podemos generarla en base a la velocidad y la distancia aunque como os comentamos normalmente la velocidad, entre ciertos rangos, no afecta tanto como la distancia:

Incrementar la distancia de retracción mantiene el filamento menos alto de temperatura y reduce los hilos/artefactos. En todo caso usar valores altos y/o con zonas con muchas retracciones puede provocar atascos de filamento en tu sistema de extrusión.

Si tu material es algo viscoso aumentando la velocidad de retracción ayuda a reducir los hilos/artefactos ya que reduce la presión en el nozzle.

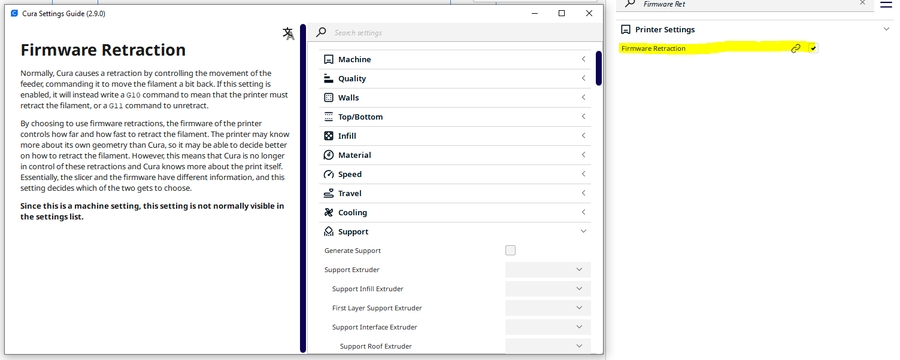

En el caso que nuestro perfil de impresión use las retracciones por firmware este proceso no va a funcionar, deberías deshabilitarlas antes.

Ajustaremos los valores obtenidos en el apartado Retractions de tu configuración

Asegúrate de eliminar este script para tu siguiente impresión!!!

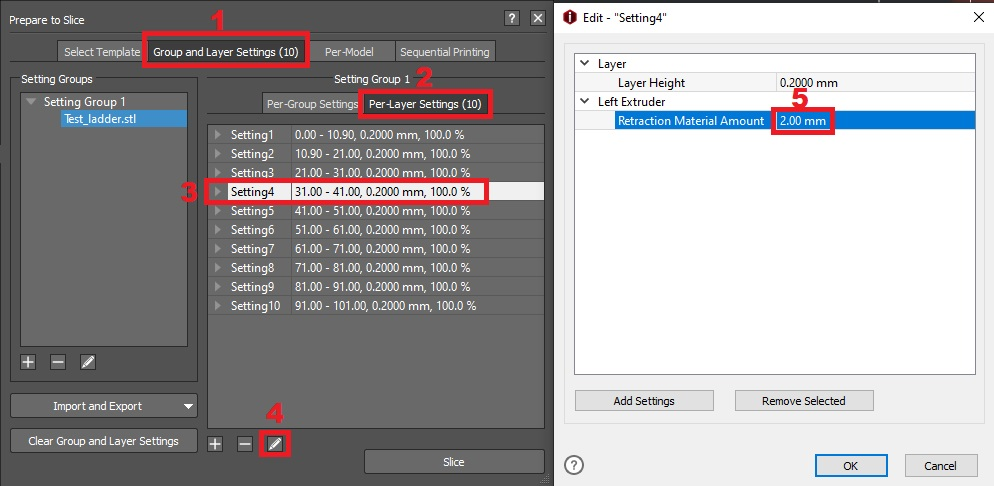

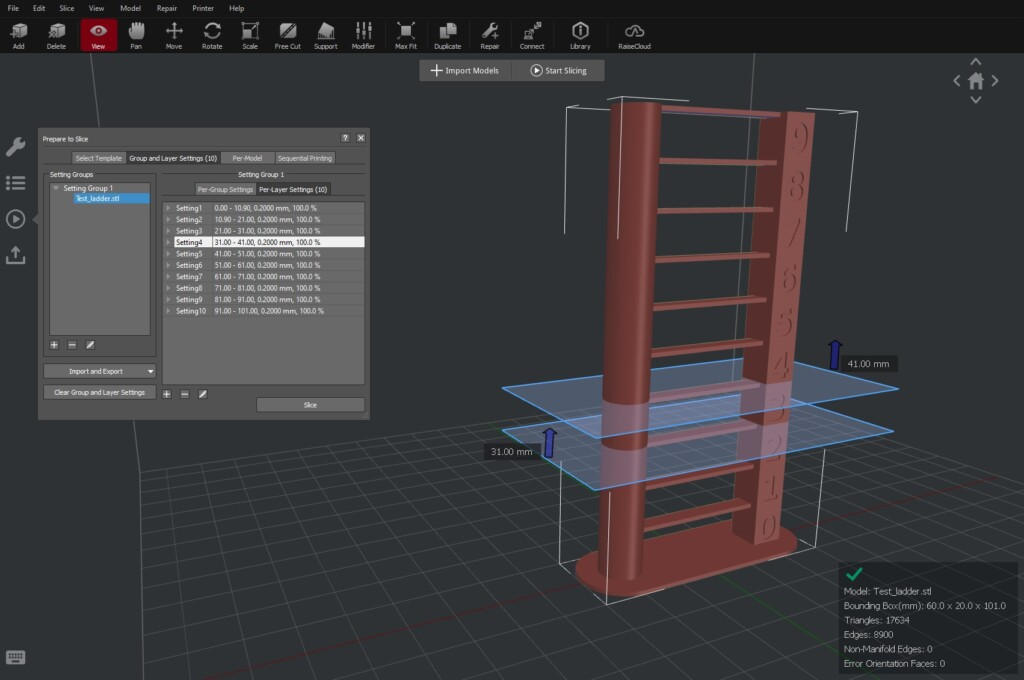

Al igual que ya hicimos en la torre de temperatura...

cargaremos nuestra torre de retracciones

En las opciones de laminado ajustaremos la distancia de retracción a usar por tramo

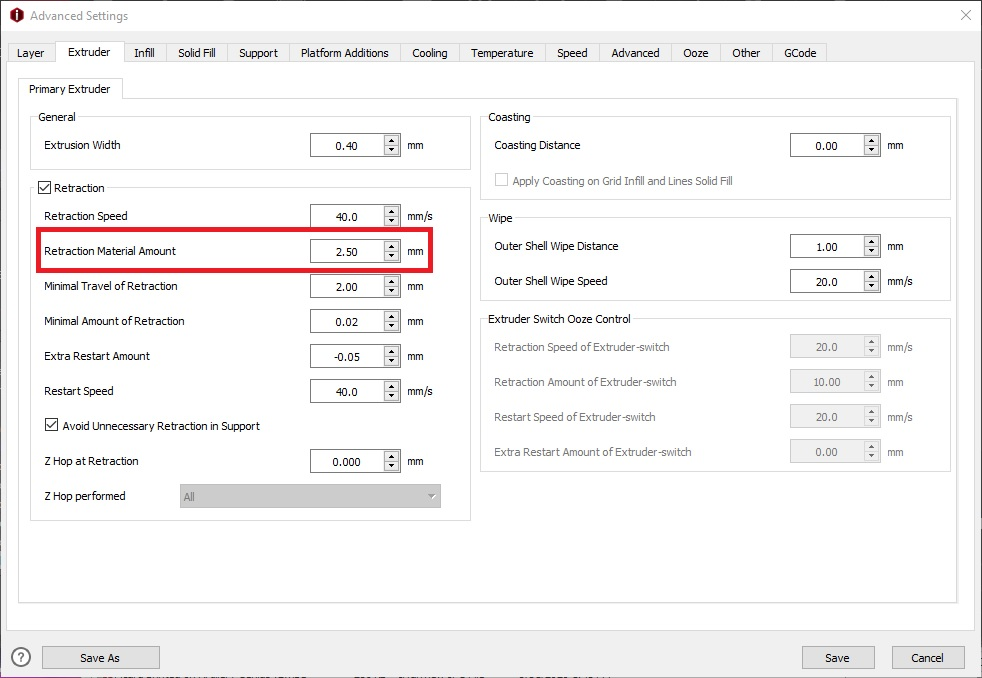

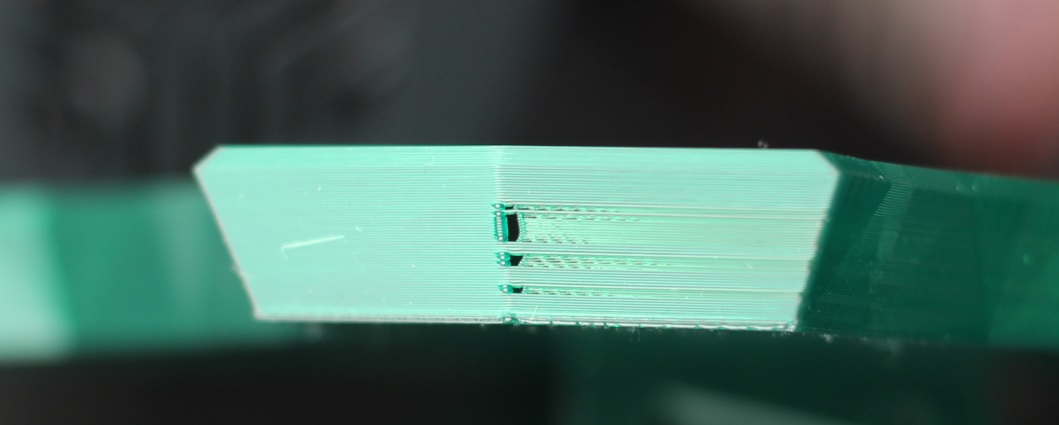

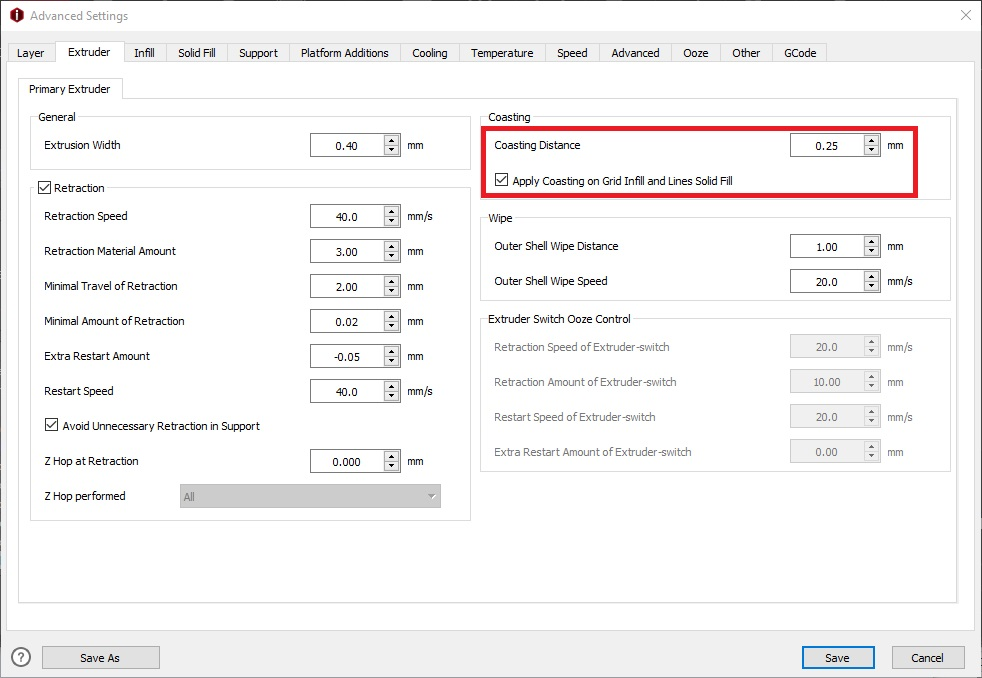

Dependiendo del el resultado lo anotaremos en Advanced settings -> Extruder -> Retraction Material Amount

También podemos afinar la distancia de extrusión en los cambios de capa/costura ajustando esta en Coasting

En el caso que usemos Pressure Advance/Linear Advance estas funciones pueden interferir por lo que se recomienda no tenerlas activadas

Puedes utilizar el generador online https://teachingtechyt.github.io/calibration.html#retraction

Por último y en el caso que no veamos mejoras significativas en nuestro tests:

Filamento, como ya te comentamos el estado del filamento es muy importante

y si, un filamento recien abierto puede venir y vienen con humedad

en el caso de filamentos viscosos como PETG

usar nozzles con recubrimiento que eviten que restos del filamento se adhiera a nuestra punta dejando gotas de filamento o evitando que este se deposite correctamente en nuestra pieza

ajustar especialmente bien pressure/linear advance

ajuste correcto de tu ventilación de capa ya que pueden afectar

Extrusor, uno de los componentes importantes de tu impresora y que en el caso de las retracciones por el tipo de movimiento puede ser importante revisar...

que tus engranajes estén bien y sin juegos por el desgaste

tengas una configuracion correcta de pasos

vref/corriente adecuada para tu motor, puedes perder grip y empuje en ciertos movimientos creando stringing o por otro lado y dependiendo del tipo de extrusor un exceso de calor puede afectar a la integridad del filamento afectando de nuevo al grip y empuje

Hotend, otro componente que influye significativamente en nuestra extrusión y por lo tanto en nuestras retracciones

limpia periódicamente este con un filamento de limpieza o mediante un tirón en frio, de esta forma quitamos trazas de otros filamentos o incluso de otros componentes que pudieran acabar en el nozzle como restos de PTFE, barrel, nozzle

manten bien el apriete entre las diferentes partes de tu hotend para evitar fugas y por lo tanto pérdidas de flujo especialmente críticas durante las retracciones

Calibración, asegúrate que los pasos anteriores al ajuste de retracciones estén ajustados para tu máquina/material en especial el ajuste de flujo y el pressure/linear advance

Perfil de laminador, algunas funciones de nuestro laminador nos van a permitir reducir artefactos en retracciones

el uso de Combing (Cura) o evitar cruzar perímetros (PrusaSlicer y derivados) puede reducir artefactos en las restracciones

el uso de Z-hop puede reducir artefactos

9. Tolerancia/Expansió Horizontal

El test de tolerancia horizontal permite ajustar el valor de compensación para minimizar la expansión del material y que las piezas que son encajables lo hagan correctamente sin necesidad de rehacer el diseño o modificar las dimensiones de las piezas y su tolerancia.

Hablando de impresión 3D FDM/FFF normalmente se suelen tener un orden de +-0.5% de tolerancias. Por ejemplo, y dependiendo del tipo/calidad del filamento, una impresión realizada en ABS puede llegar a encogerse hasta un 2%, o usando PLA alrededor de un 0.5%.

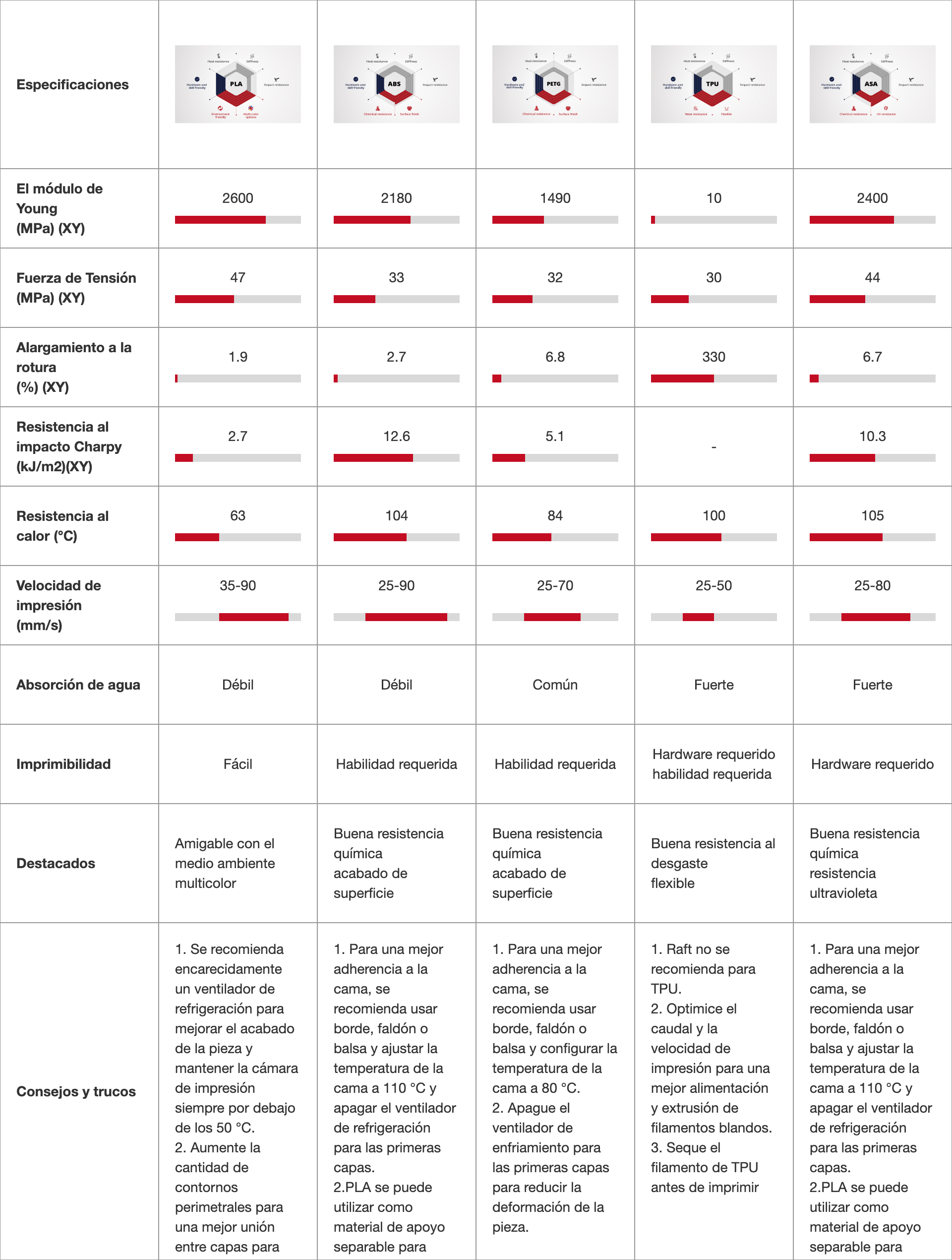

Os adjuntamos una tabla orientativa:

Puedes utilizar este test muy rápido para encontrar los valores adecuados de tu filamento.

Es importante que antes de realizar estos tests tengas flujo, temperatura, pasos ejes y extrusión perfectamente ajustados.

Para evitar falsear las medidas de nuestras piezas se aconseja usar solamente la expansión interna no la externa.

También contamos con estos tests integrados en algunos laminadores como:

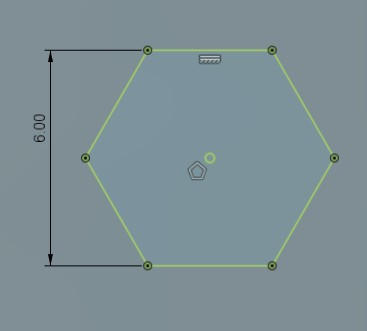

OrcaSlicer cuenta con un test de tolerancia que nos va ayudar y simplificar este proceso. Básicamente es un rectángulo donde encontramos seis hexagonos, cada uno con diferentes tolerancias... 0.0mmm 0.0.5mm 0.1mm 0.2mm 0.3mm y 0.4mm:

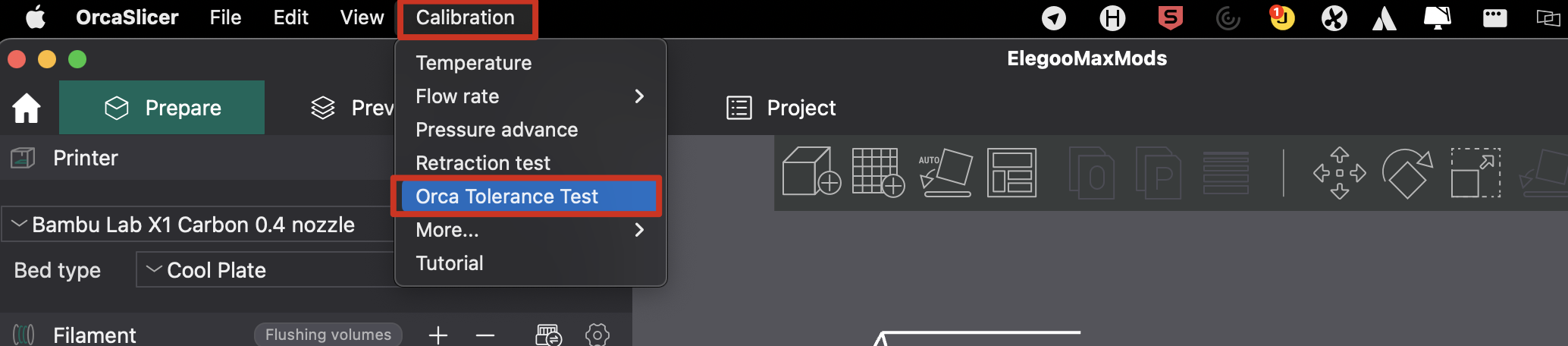

En contraremos el test dentro del menú Calibration donde seleccionaremos Orca Tolerance Test, no tendremos que añadir ningún ajuste extra:

Aunque el test incluye un hexágono para testear los seis aperturas lo ideal es usar una llave Allen M6.

Dependiendo del slicer este ajuste se llaman de formas diferentes:

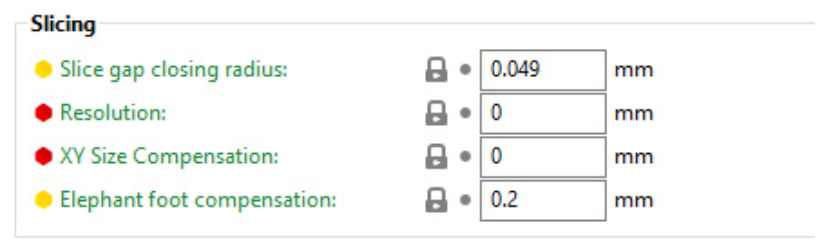

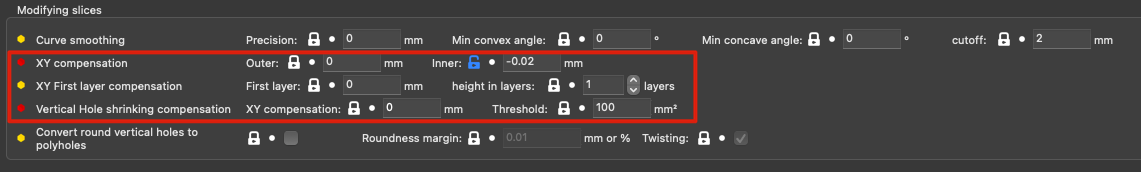

En este laminador podemos encontrar estas opciones como Print settings -> Slicing -> XY compensation donde normalmente ajustaremos interna (inner) o externa (outer).

En el caso de SuperSlicer, imagen a continuación, contamos como siempre con algunas opciones extras con respecto a PrusaSlicer.

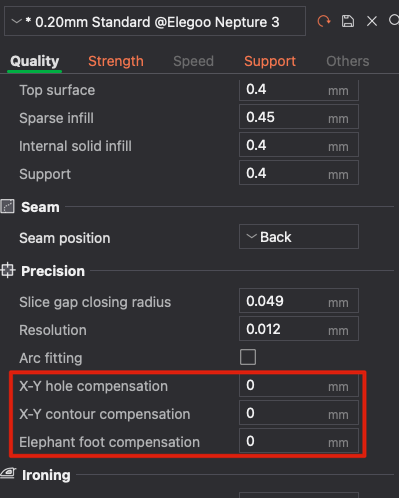

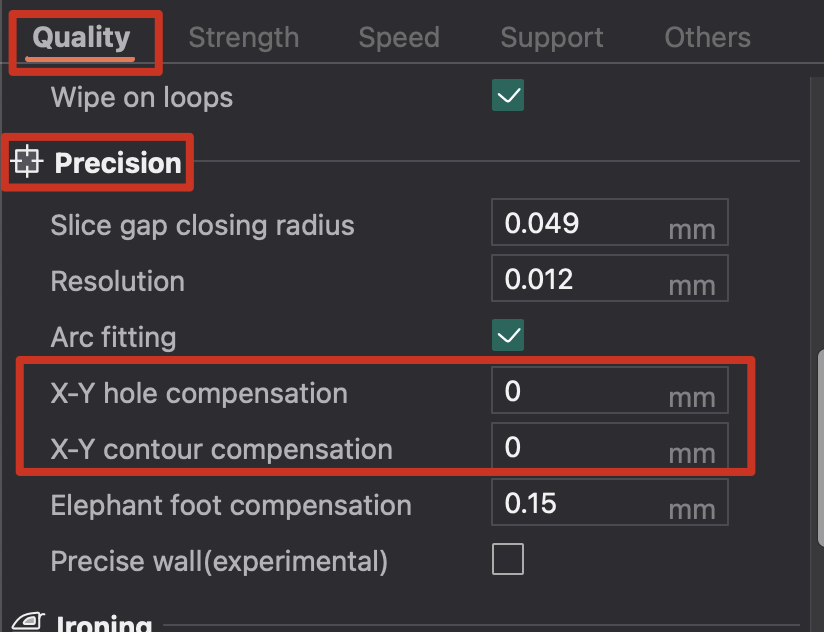

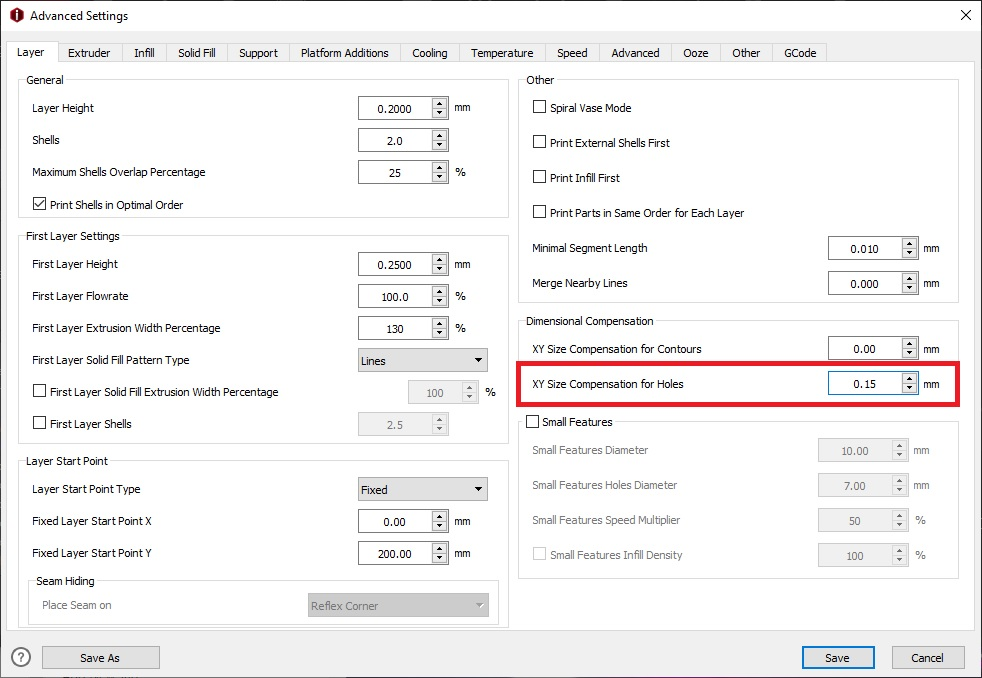

En este laminador podemos encontrar estas opciones como Quality -> Precision -> XY hole compensation donde normalmente ajustaremos interna (hole) o externa (contour).

Expansion Horizontal es donde podremos ajustar las opciones en Cura.

Advanced settings -> Layer -> XY Size Compensation

En este caso podemos ajustar tanto compensar las partes interiores (holes) como las exteriores (contours)

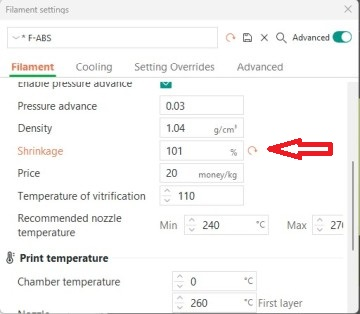

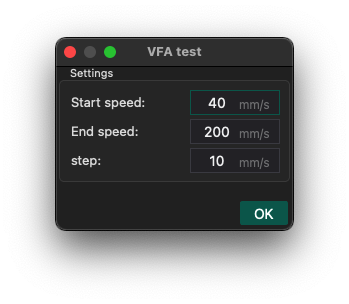

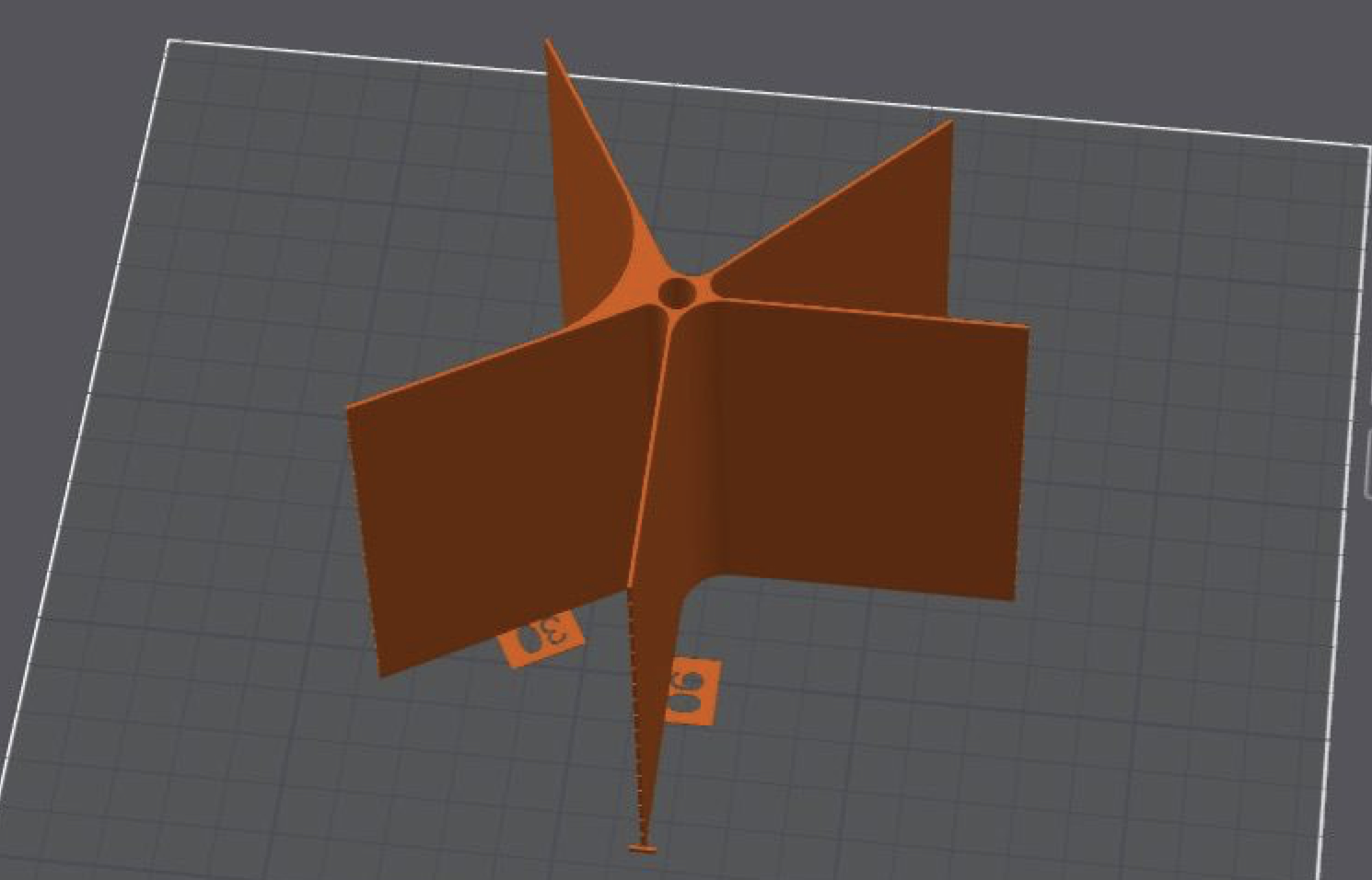

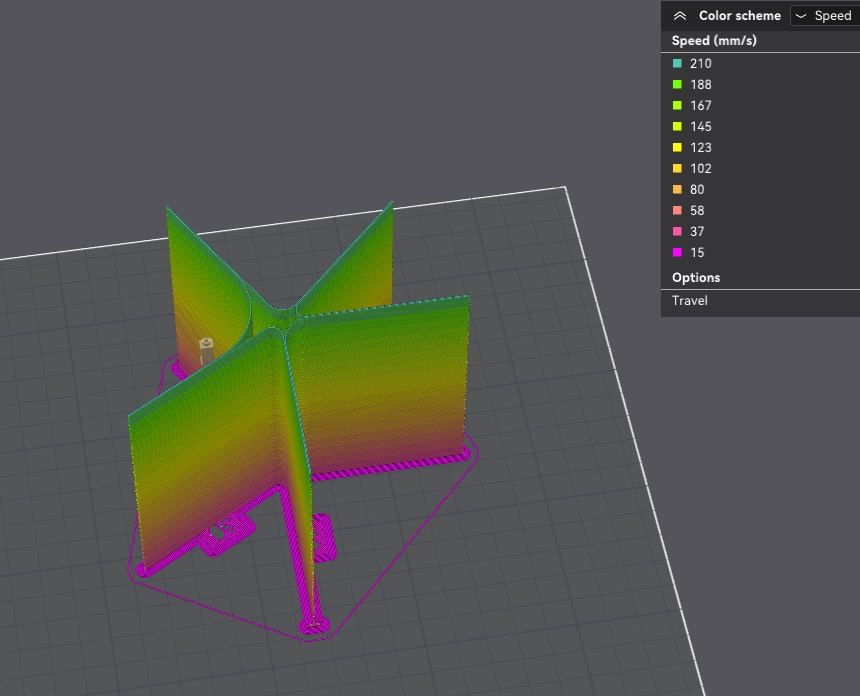

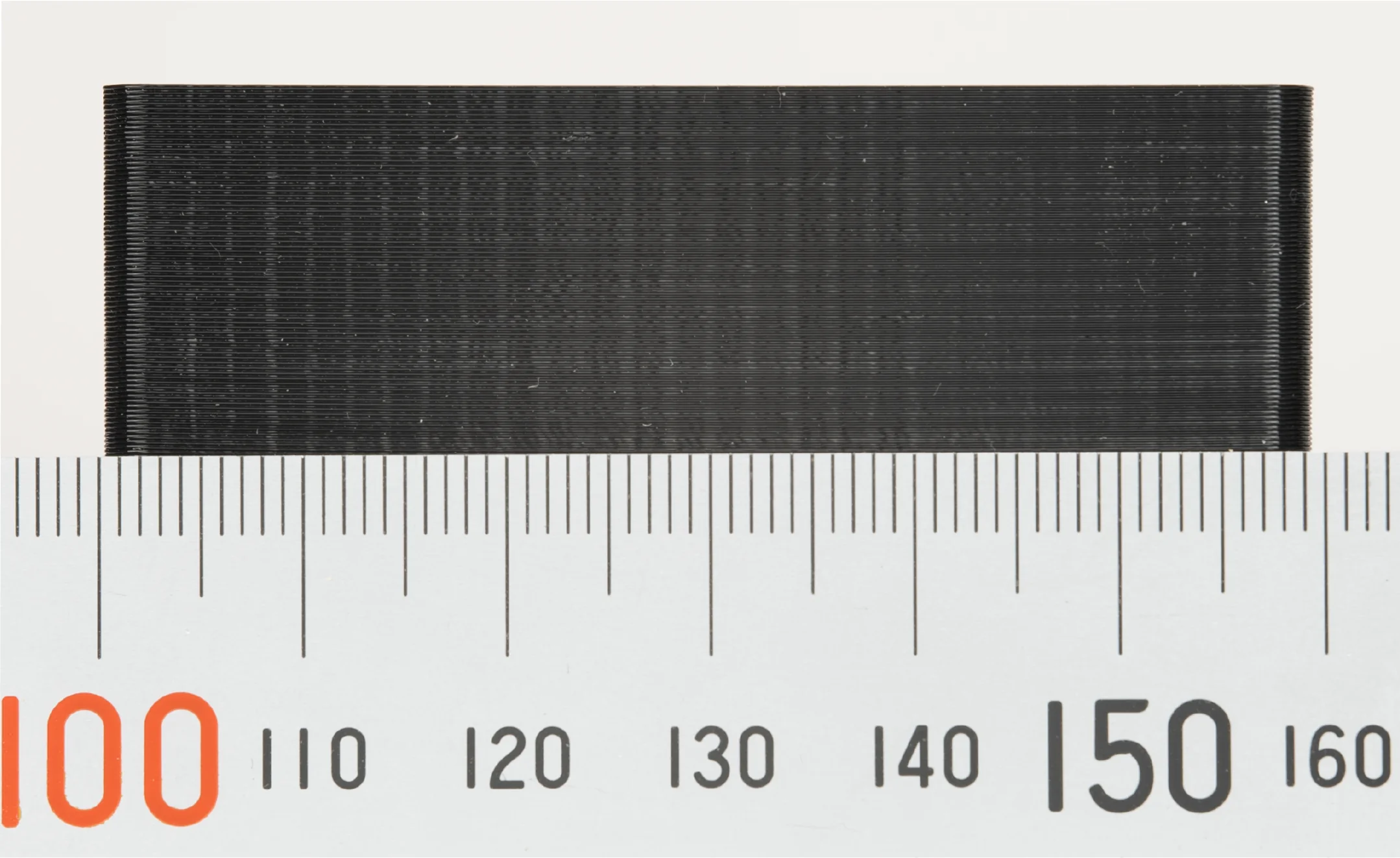

También disponemos en laminadores como PrusaSlicer/SuperSlicer o OrcaSlicer opciones de "shrinkage" con el cual podemos aplicar un % general en nuestras piezas siendo este relacionado con la contracción del filamento que usemos.